太陽能集熱管涂層關鍵技術進展

本文針對氧化物- 金屬陶瓷太陽能選擇性涂層,研究開發了大功率射頻磁控濺射技術,太陽能選擇性涂層模擬計算模型,真空太陽能選擇性涂層高溫光譜儀和真空太陽能集熱管熱效率真空測試裝置,為發展高溫太陽能集熱管產業化奠定基礎。

1、前言

自上世紀80 年代以后,太陽能光熱發電一直在不斷完善和發展中,其中槽式系統已經成為世界范圍內推進商業化應用的重點;塔式和碟式系統還處于商業化試驗階段。2020 年前后,太陽能熱發電系統將在發達國家實現商業化,因此在新能源的發展歷史條件下,成熟技術在迅速發展。市場潛力巨大。

太陽能光熱利用的核心技術之一就是太陽光譜選擇性吸收涂層的生產技術。自二十世紀50年代末,以色列科學家Tabor 提出了光譜選擇性吸收理論,幾十年來,選擇性吸收涂層一直是太陽能熱利用技術領域中一項十分活躍的研究課題。中國學者在選擇性吸收涂層的材料研制方面做了不少工作。目前涂層的主要工作溫度在200 ℃以下,而350 ℃工作溫度以上的高溫涂層研究尚處于研究階段。

高溫涂層材料不僅需要有高的吸收率和低的熱發射系數,還必須在高溫下具備良好的高溫熱穩定性和長的壽命。提高涂層的工作溫度能夠改善太陽能熱發電中能量循環的效率和減少熱儲存的成本從而達到減少太陽能發電的成本。我們針對應用于在500 ℃以上高溫太陽能集熱管氧化物金屬陶瓷涂層,如Mo-SiO2 涂層,我們研究開發了大功率射頻磁控濺射技術,金屬涂層選擇性涂層計算模型,真空涂層高溫光譜儀和真空集熱管熱效率實驗裝置。為太陽能光熱發電核心部件集熱管的產業化奠定基礎。

2、大功率射頻磁控濺射

在國內通常采用三柱靶制備的銅- 不銹鋼-氮化鋁涂層吸收率低、紅外發射率高,僅適合于太陽能熱水器涂層;而國際上用于太陽能發電集熱管的涂層,選用高熔點金屬和氧化鋁磁控濺射技術,如Mo-Al2O3 金屬陶瓷涂層,使用溫度400 ℃左右。近十年,意大利ENEA 研究新型的Mo-SiO2 體系金屬陶瓷太陽能選擇性涂層,使用溫度達到500 ℃以上,不僅提高了涂層的穩定性和使用壽命,而且能夠用熔鹽作為傳熱介質,改善傳熱系統,提高發電效率。目前太陽能發電用集熱管的工程尺寸有效長度為4 米,為了提高光熱效率,集熱管長度有加長到6 米的趨勢。因此集熱管不銹鋼芯管外表面涂層,需求大功率磁控濺射系統。我們設計研制了石英靶材的大功率射頻磁控濺射系統,在制造了1.6 米磁控濺射靶后,又探索了2.5 米和5 米長的射頻磁控濺射系統。

磁控濺射靶采用外裝靶結構。其結構必須滿足磁控濺射靶強度、剛度和加工精度要求。圖1 所示射頻磁控濺射截面圖,圖示陽極即為真空室腔壁,接地;磁控濺射靶作為陰極由絕緣體隔離,連接在射頻輸出極;在真空室外采用低射頻損耗的高絕緣材料(如四氟乙烯)絕緣密封,要求絕緣耐壓10 kV 以上。在真空室內濺射靶與陽極距離2 R,根據R=mV/qB 計算,R 電子旋轉半徑,m 電子質量,V 陰極電壓,q 電子電量,B 靶表面磁場強度。工程實踐中,間隙選擇在2~5 mm。

圖1 射頻磁控濺射靶結構圖

采用中科院北京微電子所生產的射頻電源,改進射頻磁控濺射的匹配網絡是設計制造的重點,一般來說,在射頻系統中反射功率都要控制在一定的范圍內,如果反射功率偏大,射頻電源的效率會降低,更嚴重的是會使射頻電源發熱、降低電源的使用壽命,甚至損壞射頻電源;反射功率偏大,還會使射頻輻射增大和干擾其它儀表,一般設計比較好的射頻濺射電源系統都能較好地匹配使反射功率較小。但是對于某些濺射系統在匹配網絡一定時,當濺射靶源的阻抗小于一定值時,就不能很好地匹配。在實際中射頻系統匹配不可更改,通過改進匹配器的網絡參數,增加功率輸出功率,減小反射,使磁控濺射靶激射更加均勻。如圖2 所示,在匹配網絡電路中并聯若干100 pF 耐壓15 kV 以上的電容和電感,調整降低射頻反射功率和放電均勻性。在磁控濺射靶的四周采用金屬屏蔽,降低輻射和噪音干擾。

圖2 射頻磁控濺射靶的調節匹配網絡

6、結論

(1)本研究完成了大功率射頻磁控濺射系統,太陽能選擇性涂層設計模型及程序,太陽能選擇性涂層的高溫光譜真空測量設備及技術和集熱管系統的熱效率真空測量裝置。

(2)大功率射頻磁控濺射的關鍵技術在于設計合適的靶系統,靶與陽極之間的間隙和附加的匹配網絡使得電源的輸出功率全部均勻加在負載上。

(3)應用等效媒質理論Maxwell Garnett(MG)理論計算各個金屬陶瓷的膜層成分和厚度,使太陽能選擇性吸收膜層的反射率最大,發射率最小。科學的計算和指導太陽能選擇性涂層的制備工藝。

(4)建立了真空太陽能選擇性涂層的高溫光譜測量系統,創造性采用積分球方法,準確測量室溫到500 ℃,300 到10000 nm 的光譜性能,氧化物-金屬陶瓷涂層優于Cu-SST-AlN 涂層。

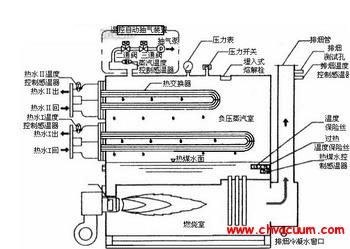

(5)真空集熱管熱效率測量系統,在集熱管工作的真空條件下,無須封裝,直接測量涂層的不銹鋼管外表面溫度和硅硼玻璃管內表面溫度,建立的傳熱過程,計算和評價集熱管系統的熱損失和熱效率。