柵極絕緣層和有源層沉積工藝的優(yōu)化對TFT特性的影響研究

通過對低速沉積的柵極絕緣層(GL層)和低速沉積的有源層(AL層)的薄膜沉積條件進行了優(yōu)化,分析了沉積AL層的功率,間距等條件的變更對薄膜的沉積速率和均勻性的影響,解釋這些工藝條件對Ion的影響的本質(zhì),確定最佳的沉積AL層的沉積條件;調(diào)整了GL層的功率和NH3流量,分析了兩者對Ion的影響規(guī)律并分析了內(nèi)在的原因。通過對比優(yōu)化前后的薄膜晶體管(TFT)特性曲線發(fā)現(xiàn),Ion提升了32%,開關比(Ion/Ioff)提升了約40%,達到了優(yōu)化TFT特性的目的。

目前,液晶顯示器(LCD)正以其優(yōu)異的顯示品質(zhì)及輕便性逐步取代普通的陰極射線管(CRT)顯示器。對于大面積顯示的LCD,采用有源矩陣是一種比較理想的選擇,有源矩陣LCD采用的是薄膜晶體管(TFT)陣列,而TFT陣列主要使用a-Si:H作為TFT溝道。但是a-Si:H的載流子遷移率較低,其TFT特性尤其是開路狀態(tài)下的電流較低,比多晶硅要小2~3個數(shù)量級,為滿足充電要求,需要進一步提升a-Si:H的TFT特性。此外,由于氫化非晶硅(a-Si:H)薄膜存在比較大的缺陷密度,導致TFT中的a-Si:H薄膜和SiNx薄膜之間存在比較大界面態(tài),使得a-Si:HTFT在光誘導或正柵極電壓的作用下,會導致開路電流Ion的衰退和閥值電壓的增大,對TFT的特性產(chǎn)生一定的影響,因而,在實際生產(chǎn)過程中,從提升產(chǎn)能和改善TFT特性的角度來考慮,一般將柵極絕緣層(GL層)和有源層(AL層)分為兩步進行沉積,第一步為高速沉積層(GH層和AH層),所沉積厚度占整個厚度的絕大部分,此膜層結(jié)構(gòu)較疏松,并且含有較多的缺陷;第二步為低速沉積層(GL層和AL層),這兩層位于柵絕緣層和a-Si:H層的界面處,沉積速較低,膜層結(jié)構(gòu)較致密,缺陷少。為了改善a-Si:H的TFT特性尤其是Ion的水平,本文對GL層和AL層的沉積條件進行了優(yōu)化,最終達到Ion提升的要求。

1、實驗

本文采用的玻璃基板尺寸規(guī)格為1100mm×1300mm。柵極絕緣層(SiNx)和氫化非晶硅層(a-Si:H)的沉積是在AKT-15K等離子體增強化學氣相沉積(PECVD)系統(tǒng)中連續(xù)完成的。PECVD設備的具體參數(shù)為:本底真空優(yōu)于1.33Pa,反應氣體由SiH4,NH3,N2等氣體組分生成,各氣體的具體流量為SiH4的流量為1.69~3.38Pa·l/s,NH3的流量為6.76~10.14Pa·l/s,N2的流量為16.9~30.42Pa·l/s;氫化a-Si采用SiH4分解方式生成,其中SiH4流量為1.69~5.07Pa·l/s;H2流量為11.83~20.28Pa·l/s,SiNx沉積功率為3000~6000W,a-Si沉積功率為500~2300W,沉積溫度為300~400℃,氣壓為133~333Pa。

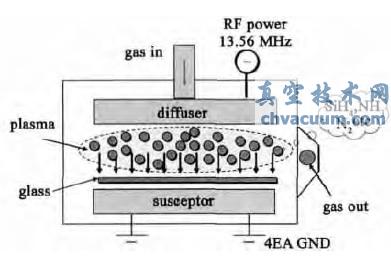

圖1為PECVD設備反應腔體截面圖的示意圖,在沉積的過程中,影響薄膜性質(zhì)的因素主要包括下極板的溫度、兩極板之間的距離、功率和氣體比率等相關因素。

圖1 PECVD設備反應腔體的截面示意圖

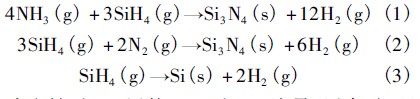

反應氣體通過由許多小孔組成的擴散口(diffuser)流入反應腔體中,此系統(tǒng)中沉積柵極絕緣層,通過一系列的化學反應生成柵極絕緣層(SiNx)和有源層(a-Si),所發(fā)生的主要反應如下

本文針對AL層的SiH4和H2流量、壓力、間距以及功率設計了5因子2水平的1/4的部分因子實驗,確定了AL層提升Ion的最佳的沉積條件,在AL層的最佳的沉積條件的基礎上,設計GL層的NH3流量和功率的全因子實驗。

3、結(jié)論

本文通過對AL層和GL層的沉積條件進行了優(yōu)化,改善了薄膜的致密性和兩層的界面態(tài),分析了AL層的功率,間距的變更對薄膜的沉積速率和均勻性的影響,解釋這些工藝條件對Ion的影響的本質(zhì);通過GL層的功率和NH3流量的全因子實驗,揭示了富硅化的SiNx薄膜可以提高GL層和AL層的晶格匹配度,減少了界面態(tài),有利于提升TFT的Ion,分析了功率對Ion的影響規(guī)律,通過對比優(yōu)化前后的TFT特性曲線發(fā)現(xiàn),條件的變更起到了優(yōu)化TFT特性的目的。