基底預處理對非晶碳/Mo2C復合薄膜場發射性能的影響

利用微波等離子體增強化學氣相沉積(MPECVD)技術在鍍有過渡層金屬Mo 的Al2O3 陶瓷基底上制備了非晶碳/Mo2C 復合薄膜,研究了基底預處理對所制備薄膜的場發射特性的影響。結果表明,在同一條件下利用金剛砂研磨處理的樣品具有比較好的場發射特性,利用W20 金剛砂處理后制備的樣品具有最好的場發射特性,其開啟電場低(0.74 V/μm),同一電場(2.59 V/μm)下場發射電流密度最大(12.7 A/cm2)而且發光點分布均勻。

發光型和受光型顯示器件 的效率是決定其應用的關鍵因素,對于發光型顯示器件來說,具有優良發光性能的陰極是顯示器件的核心因素。研究人員一直致力于陰極材料選取和制備工藝的研究,以提高其場發射特性。國內外報道碳基材料中的非晶碳薄膜具有很好的場發射性能,其開啟電場低,場發射電流密度大,介電常數小,而且化學和熱穩定性好,可以作為發光型顯示器件的陰極材料。為了提高顯示器件的均勻性以及分辨率,陰極材料電子發射的均勻性以及點密度需要提高,真空技術網(http://bjjyhsfdc.com/)認為一般可以通過選擇過渡層、改變沉積條件和表面修飾來實現,而基底進行表面預處理對在其表面制備的薄膜的場發射的性能的影響需要進一步的研究。

本文采用機械研磨方法對Al2O3 陶瓷襯底進行預處理,采用直流磁控濺射技術在基底上濺射Mo 過渡層,隨后在微波等離子體增強化學沉積(MPECVD)系統中沉積非晶碳薄膜,研究了不同粒度金剛砂研磨基底對所制備樣品的場發射性能的影響。

2、實驗

依次用去離子水、丙酮、酒精將Al2O3 陶瓷基底超聲清洗15 min,然后用不同粒度的金剛砂對陶瓷表面進行機械研磨,將研磨后的陶瓷片再按照上面步驟進行超聲清洗。根據過渡層對薄膜的場發射性能的影響,在CS-300 直流磁控濺射系統中濺射Mo 作為過渡層,濺射過程中,本底真空為1.5×10-3 Pa,襯底溫度為350 ℃,工作壓強為0.75 Pa,濺射時間為15 min,濺射電壓為230 V,濺射電流為2 A。最后在MPECVD 系統中沉積非晶碳薄膜,沉積條件為:微波功率1700 W,工作壓強6.2 kPa,氣體源H2 和CH4 流量分別保持為100 sccm 和10 sccm,襯底溫度約為800 ℃,反應時間為4 h。文中對基底未進行機械研磨處理、用型號為W63、W40、W20(粒度分別為63 μm,40 μm,20 μm) 的金剛砂進行研磨處理后所制備的樣品分別標記為樣品1、2、3 和4。

薄膜的場發射實驗用二極管結構,陽極為表面涂敷有熒光粉的ITO 導電玻璃,陰極為所制備的薄膜(1.5×1.5 mm2),厚度為270 μm 的帶孔云母片作為絕緣層,在高于5×10-5 Pa 的高真空環境中進行測試,場發射過程中的發光現象用CCD方法記錄觀測。薄膜的結構、表面形貌、成分可用XRD、Raman、金相顯微鏡、SEM 和能譜進行分析。

3、結果和分析

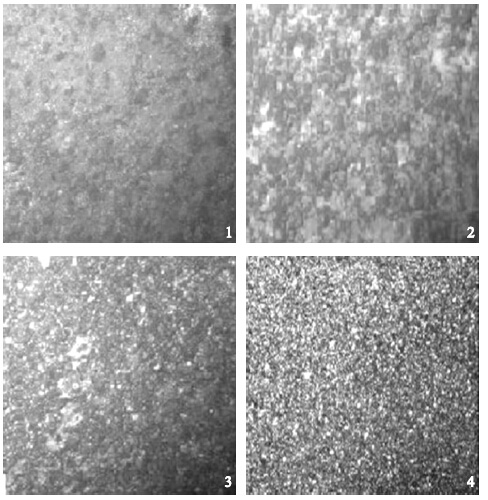

圖1 為沉積薄膜之前濺射Mo 過渡層的基底的20 倍金相顯微鏡圖片,可以看出,經過研磨的襯底表面突起分布均勻,未經研磨的襯底表面突起顆粒較大,而且分布不均。

圖1 研磨和未研磨襯底形貌

研磨后的襯底表面突起相對都比較均勻,但是隨著粒度的增加,表面突起尺寸逐漸增大,用W20 金剛砂研磨的沉底表面顆粒最小,分布最為均勻。經W40、W63 研磨的襯底表面顆粒較大,而且分布不均勻,Al2O3 基底表面還有部分裸露。可能原因就在于粒度越小,金剛砂在基底表面進行的研磨越充分,從而在表面形成的粗糙度和形核中心越小,從而基底表面的Mo 顆粒越小。

4、結論

以金屬Mo為過渡層,利用MPECVD方法制備了非晶碳/Mo2C 復合薄膜,通過對Al2O3 基底進行研磨處理,提高了表面的增強因子,使所制備樣品的場發射特性得到提高,在實驗室現有條件下,以W20金剛砂研磨基底所制備的薄膜場發射特性最好,其發光點均勻,開啟電場為0.74 V/μm,2.03 V/μm電場下場發射電流密度最大3.2 A/mm2,可以作為場發射陰極材料,從基底預處理角度研究了提高場發射陰極材料的性能的途徑。