基于四極質譜儀航天器單點檢漏應用研究

本文介紹了航天器單點檢漏過程中3 種常見的單點模型,并依據航天器泄漏設計指標對單點模型的示漏氣體濃度進行分析計算。根據現有的四極質譜儀裝置GAM500 對單點模型進行試驗驗證,試驗說明四極質譜儀可測漏率滿足航天器漏率設計指標要求,可以應用在航天器單點檢漏工藝中。

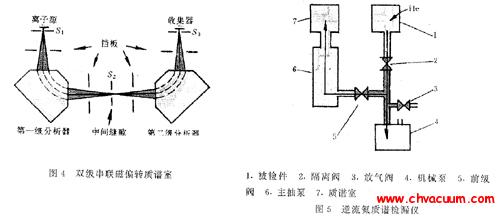

隨著航天任務不斷增加,航天器的檢漏工作量也隨之增加。目前航天器密封系統的檢漏試驗設備主要采用氦質譜檢漏儀,氦質譜檢漏儀要求檢漏介質只能為氦氣或氫氣,限制了其在航天器檢漏工作中的應用。由于航天器結構復雜,密封結構多且各自獨立,要求不同密封結構要滿足不同的漏率指標。氦質譜儀測試系統總漏率一次只能準確檢測一個密封系統,如果航天器的不同密封系統能夠充進不同種示漏氣體,同時進行檢漏,縮短了航天器的檢漏周期,但是此方法是氦質譜檢漏儀無法實現的。四極質譜儀可以同時分析殘余氣體里的多種成分,利用此特性研制相應的檢漏設備,可以對充不同示漏介質的航天器密封系統進行單點檢漏,又可以同時對各密封系統進行總漏率測試,最大限度的縮短了航天器檢漏周期。

目前將四極質譜儀用于航天器非真空單點檢漏在國內應用研究上還是空白。為了研究四極質譜儀在航天器單點檢漏應用中的可行性,本文對航天器單點模型和單點檢漏過程進行分析,并通過試驗對四極質譜儀在航天器單點檢漏進行驗證。

1、單點檢漏模型分析

1.1、單點檢漏理論計算

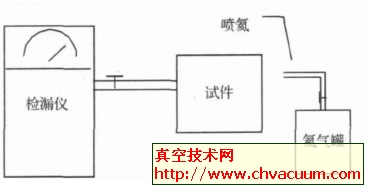

航天器單點檢漏一般是指對航天器的管路焊縫、管路螺接點、發動機電磁閥以及密封部件中局部區域進行漏率測試。檢漏的原理是首先將航天器或管路內充相應壓力的示漏氣體,然后用材料對被檢處進行包覆,構成一個密閉空間(簡稱收集室),用來收集焊縫或螺接點泄露出來的示漏氣體。通過檢漏儀器測試收集示漏氣體的濃度變化率,再測試相同環境下的正壓標準漏孔的濃度變化率,將兩測試值進行比對,可以得到被測漏點(或漏孔)的具體漏率值,其計算公式如(1)所示。

公式中的Q 是被測漏點的實測漏率,單位為Pa·m3/s;I1 是被測點濃度響應值,單位為A;I0 是正壓標準漏孔響應值,單位為A;Q0 是標準漏孔的標稱漏率,單位為Pa·m3/s。

由公式(1)可知單點檢漏過程中,被測漏率值只與被檢漏點響應信號與正壓標準漏孔響應信號的比值有關,與檢漏儀本身無關。選擇合適的正壓標準漏孔可以提高被測漏點漏率值的精確度,一般正壓標準漏孔盡量選擇與被測漏點漏率值大小接近或在同一個數量級上。

示漏氣體在一定時間內濃度累積量的大小決定檢漏儀能否檢測到示漏氣體的響應信號。在累積時間相同情況下,用同一臺檢漏儀器進行測試,濃度越大,示漏氣體的響應信號就會越大(I1),對應漏孔的漏率也就越大;如果濃度累積量小于檢漏儀器的最小可檢測值,則無法測出漏點的具體漏率值。一定時間內收集室內的示漏氣體濃度變化公式,如(2)所示。

公式中的C 是收集室內示漏氣體的濃度含量,單位ppm;C0 是檢漏工作環境(大氣環境)固有的示漏氣體濃度,也稱為本底,單位ppm;t 是累積時間,單位s;Q 是焊縫漏孔漏率,單位Pa·m3/s;V是收集空間有效體積,單位m3;P 是工作環境大氣壓,一般為101325Pa。

由公式(2)可以知被測漏點漏率的大小與收集室內濃度累積量有關,并與檢漏儀的最小靈敏度、累積時間、收集室有效體積、檢漏工作環境本底濃度有關。收集室有效體積直接影響示漏氣體濃度量變化,檢漏儀的最小靈敏度是測試單點檢漏中最小可檢漏率的關鍵因素。在測試過程中如果檢漏工作環境中示漏氣體的本底濃度過高,則直接影響測試精確度,甚至導致檢漏工作無法進行,所以檢漏時必須確保周圍環境沒有示漏氣源的大量泄露。

由于檢漏儀吸槍口抽氣速度一般遠大于漏點泄漏量,而收集室有效體積比較小,所以累積時間只會影響響應信號的峰值,所以在測試過程中一般以檢漏儀穩定后的信號值為測試準確值,則公式(2)不再適用,應參照公式(3),即對時間進行求導。

式中的CV 是收集空間的示漏氣體單位時間內濃度增加量,單位是ppm/s。若收集室完全密封不透氣,容易造成收集室內形成真空,影響測試數據穩定性。為解決此問題,在航天器單點檢漏過程中大多使用具有一定透氣性的醫用膠布和橡膠圈搭建收集室。可以保證收集室內外壓力保持一致,不至于收集室內形成真空。既保證了檢漏數據的準確性,又方便了檢漏工作。

1.2、焊縫檢漏

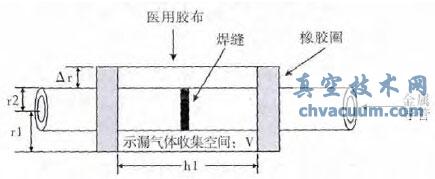

焊縫檢漏模型如圖1 所示,在焊縫的兩邊安裝兩個密封橡膠圈,橡膠圈上方包裹醫用膠布,則金屬導管、橡膠圈以及醫用膠布之間的空間是用于收集泄露出來的示漏氣體。根據模型可以得到示漏氣體收集空間的體積公式為:

![]()

式中h1 為兩個密封橡膠圈間的距離;r1 為醫用膠布裹成柱體的半徑;r2 為金屬導管的外半徑。當焊縫的漏率一定時,收集空間V1 的體積越小,單位時間內示漏氣體的濃度就會越大,檢漏儀的響應值就會越大。

由于醫用膠布的寬度和橡膠圈的厚度固定(即h1 和△r 值固定),根據公式(4)示漏氣體收集空間的體積大小由金屬管道的粗細決定。航天器管路常見外徑( 直徑) 為4mm、6mm、8mm 以及10mm,除飛船系統有部分特大管路外,其余管路均在此范圍內。下面就以10mm 金屬導管為模型進行分析,選用的醫用膠布帶寬為10mm,密封橡膠圈的厚度為2mm,將h1=10mm, r1=7mm, r2=5mm代入公式(4)中得則收集示漏氣體的空間體積為:V1=7.5×10-7m3。依據航天器的焊縫漏率指標要求為不大于1.0×10-7 Pa·m3/s,則根據公式(3)可以計算出焊縫密封體積內示漏氣體濃度增加量約為1.3ppm/s。

1.3、螺接點檢漏

圖1 焊縫檢漏模型

航天器螺接點結構可以分為兩種形式,帶檢漏孔和不帶檢漏孔,分別如圖2 和圖3 所示。圖2是帶有檢漏孔的螺接點示意圖,其是在螺母加工過程中在退刀槽處打一對工藝孔(檢漏孔),主要是為了方便快速檢漏工作。在螺母與接頭擰緊后,由螺母與接頭密封面泄露出來的檢漏介質就會順著螺紋富集到退刀槽處,通過退刀槽處的檢漏小孔就可以直接測試螺接點的漏率,即退刀槽相當于收集室作用。螺紋間隙的體積和退刀槽的體積相比可以忽略不計,真空技術網(http://bjjyhsfdc.com/)認為只考慮泄露出來的檢漏介質在退刀槽處的濃度變化。

2、結論

通過對航天器單點檢漏模型研究和試驗驗證,可以得到以下結論:

(1)四極質譜儀可以應用在航天器檢漏過程中,最小可檢漏率滿足航天器漏率指標要求;

(2)用四極質譜儀進行單點檢漏,可以對不同檢漏介質進行檢漏,各密封結構間示漏信號干擾小,可以縮短航天器檢漏周期;

(3)四極質譜儀信號響應時間遠大于氦質譜檢漏儀,需要對吸槍和抽氣管路進行改造,盡量減小吸槍及抽氣管路內的空間體積。