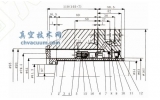

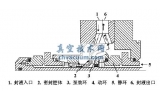

基于ANSYS的剖分式機械密封變形分析

運用ANSYS有限元軟件對剖分式機械密封動環、靜環3D模型進行數值模擬,研究不同螺釘預緊力、介質壓力和彈簧比壓下剖分式機械密封的分型面對整體機械密封的影響及分型面的連接緊密性。結果表明:連接螺釘應力分布符合螺釘實際受力情況,驗證了利用有限元法模擬仿真的正確性;不同工況下,承載螺釘預緊力的剖分式機械密封動、靜環端面變形均呈軸對稱、連續性分布,且適當的螺釘預緊力能有效減小端面變形,降低分型面對密封環整體性的影響;螺釘預緊力是影響分型面變形的主要因素,且隨著螺釘預緊力增大,可有效降低分型面的變形量,提高分型面連接的緊密性。

國內外對剖分式機械密封的研究起步較晚,且少有應用。已有的研究解決了剖分式機械密封設計的可行性問題,為大型機器設備采用裝拆方便的軸封提供了可能。但這些研究都還存在著一定的局限性,集中表現在動環、靜環及輔助密封圈分型面的連接上,均未考慮端面摩擦熱、外力、分型面結構等引起的形變對泄漏率、端面摩擦磨損及分型面連接緊密性的影響。所以剖分式機械密封至今未能得到更廣泛的應用,或只能應用于工作參數較低的場合。隨著機械密封逐步向高溫、高壓、高速方向發展,使得機械密封由變形帶來的問題更加突出。因此,真空技術網(http://bjjyhsfdc.com/)認為分型面對整體機械密封的影響(以下稱為分型面效應)及分型面連接的緊密性成為剖分式機械密封重要的研究領域。

目前,機械密封變形理論的研究方法主要有3種:圓環理論、邊界元法和有限單元法。圓環理論在計算簡單形狀密封環時計算值與實驗值差別較小,但計算復雜形狀密封環時計算值與實驗值差別很大。邊界元法和有限元法計算所得的實驗值與計算值都較相符,但邊界元法處理邊界條件時比有限元法要復雜。針對釜用剖分式機械密封,本文作者利用ANSYS有限元軟件,采用有限單元法,開展螺釘預緊力、介質壓力場和彈簧比壓作用下剖分式機械密封的分型面效應研究和分型面連接緊密性分析,包括模型單元的正確選擇、網格的合理劃分、載荷的加載等,并根據計算結果對幾個因素進行了討論,為剖分式機械密封的設計、制造及試驗研究提供重要參考依據。

1、基本假設及單元位移函數

1.1、基本假設

根據剖分式機械密封的結構特點及受載特點,參考文獻作如下假設:

(1)穩定工作時,密封環內的溫度不隨時間變化,即溫度場是穩態的;

(2)介質壓力、彈簧比壓、端面液膜反壓為作用在密封環表面的均勻分布的面壓力;

(3)物體是完全彈性的且各向同性的;

(4)物體的位移和變形是微小的,無原始應力。

4、結論

(1)一對剖分環采用一對螺釘對稱連接,避免了其他連接方式帶來的剖分環受力不均勻,而剖分環受各力完全軸對稱,使得剖分環產生均勻對稱的變形,變形云圖呈連續性分布,降低了分型面存在對密封環整體性的影響。

(2)剖分動環密封端面變形呈軸對稱分布,隨著螺釘預緊力的增大,端面變形極大值曲線呈現內凹規律,螺釘預緊力增大對端面變形有明顯的抑制作用,適當的螺釘預緊力對減小端面變形十分有效,且介質壓力越大,增大螺釘預緊力對減小端面變形越有效。當介質壓力為1MPa時,建議螺釘預緊力為750~1250N。

(3)剖分動環分型面變形極值曲線隨著螺釘預緊力增大先減小后增大,并且變形值曲線由發散到聚合。由此可知,當螺釘預緊力較小時,密封介質壓力是影響分型面變形的主要因素;當螺釘預緊力增大,螺釘預緊力是影響分型面變形的主要因素,增大預緊力可增強分型面的連接緊密性。

(4)剖分靜環密封端面變形呈軸對稱分布,同一介質壓力作用下,密封端面變形極值呈減小—增大—減小的規律,可以針對不同的工作壓力選擇與其相對應的最佳螺釘預緊力來減小端面變形,例如當介質壓力為1MPa時,最佳的螺釘預緊力為1500N。

(5)介質壓力一定,剖分靜環分型面變形極大值呈先減小后增大的規律,變形值曲線隨著螺釘預緊力增大由發散到聚合。由此可知,隨著螺釘預緊力增大,螺釘預緊力能夠有效地減小剖分靜環分型面的變形,增加分型面的連接緊密性,可根據剖分環的工作壓力選擇合適的螺釘預緊力。

更多機械密封相關技術文章:http://bjjyhsfdc.com/mechanical-seal/