基于多孔介質模型的機械密封靜壓泄漏特性分析

針對接觸式機械密封普遍存在的滲漏現象,考慮到流體在多孔介質中的流動和在密封端面間的流動具有相似特征,基于多孔介質模型建立密封端面間滲流模型,通過對動量方程和連續性方程的推導,得到適用于密封端面間流體流動的控制方程,提出一種密封端面間泄漏率的解析計算新方法,并與COMSOL 數值模擬得到的泄漏率進行對比分析;研究孔隙率、端面表面粗糙度、膜厚、密封介質壓力和彈簧比壓對靜壓泄漏特性的影響規律。結果表明,泄漏率隨孔隙率、端面表面粗糙度、膜厚和密封介質壓力的增大而增大,隨彈簧比壓的增大而減小,解析計算結果和數值模擬結果的變化趨勢基本一致,證明該解析法計算泄漏率具有實用性和可行性。

機械密封通過彈性元件使動靜環端面貼合達到密封效果,但是由于表面粗糙度的存在端面間會形成大大小小的孔隙,這些孔隙連通之后,在壓差作用下密封流體將產生滲漏。滲漏現象普遍存在于各種密封件,比如墊片密封、機械密封的O型圈輔助密封。

針對靜壓下機械密封端面間的滲漏,一般采用雷諾方程來描述其流體流動狀態,通過引入流量因子分析端表面粗糙度對泄漏特性的影響。這種方法在端面流體膜厚值較大時適用,而Tripp認為在表面微凸體接觸比較充分時,采用多孔介質模型來描述密封端面間的流體泄漏更為合理,之后Lo結合多孔介質理論、連續滲流理論、流量因子模型得到了新的流量因子模型。然而采用流量因子模型分析表面粗糙度對機械密封泄漏特性的影響時,對表面粗糙度采取了平均化處理,求出的泄漏率是一個平均值,因此亟需一種新的模型預測密封端面間的泄漏率。

多孔介質模型在刷式密封中應用已經較為普遍。在刷式密封泄漏特性分析中,將刷絲區處理為多孔介質,考慮刷絲區的軸向和徑向孔隙率,通過在平均N-S 方程中引入黏性阻力項和慣性阻力項,得到新的NAS 方程,數值計算得到的泄漏率和實驗測得的泄漏率十分接近,進而驗證了刷式密封中采用多孔介質模型進行分析的可行性,為準確計算刷式密封泄漏率提供了一種新方法。但是,多孔介質模型在機械密封領域的應用還未見公開報道。

本文作者基于多孔介質模型及其在刷式密封中的處理方法,通過將機械密封端面處理為多孔介質,建立端面間流體流動的連續性方程和動量方程,并在動量方程中引入黏性阻力項,推導出適用于描述機械密封端面流體流動的新的控制方程,據此提出靜壓條件下端面泄漏率的計算解析式,同時采用COMSOL 軟件對端面多孔介質間的流體進行數值模擬,對比分析2 種計算方法預測的泄漏率變化規律,以此驗證解析法的可行性和實用性。

1、計算模型

1.1、泄漏率解析計算模型

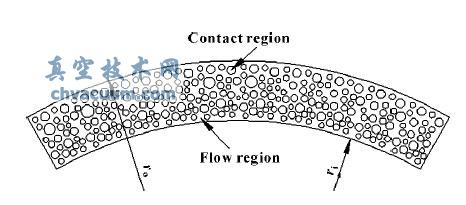

圖1 所示為機械密封的端面間多孔介質模型,其中小圓圈表示的是端面間微凸體接觸區域,流體不能穿過此區域,其他部分表示的是流體可自由流動的區域。

圖1 機械密封端面多孔介質模型

3、結論

(1) 基于多孔介質模型建立端面間的滲流通道模型,在動量方程中添加黏性阻力項,通過動量方程和連續性方程的推導,得到端面間泄漏率的新解析式;同時,采用COMSOL 中的自由和多孔介質耦合物理模型對密封端面的流體流動進行了數值模擬;結果顯示,解析解和數值模擬結果得到的密封端面間流體膜壓分布非常一致。

(2) 分析了孔隙率、粗糙度、壓力、膜厚和彈簧比壓對泄漏率的影響,計算結果顯示泄漏率隨孔隙率、粗糙度、壓力和膜厚的增大而增大,隨彈簧比壓的增大而減小,所研究結果對接觸式機械密封靜壓泄漏特性預測具有一定的理論意義。

(3) 解析公式計算得到的泄漏率與數值模擬得到的結果吻合較好,隨各幾何參數和操作參數的變化規律一致,因此采用此解析公式進行泄漏率計算是切實有效的。