PM SUER ETX 270研磨機機械密封修復的探討

針對某進口研磨機出現機械密封泄漏的問題,通過對機械密封結構原理的研究,對可能造成密封泄漏的原因進行分析,分析表明機械密封泄漏是受彈簧壓力、介質腐蝕、高溫等因素的影響,造成動、靜環接觸面損傷和密封圈老化。根據分析結果用超精研磨來修復動、靜環的磨損,在適合環境溫度下,按照制定的研磨工藝和方法研磨動、靜環,研磨好組裝機械密封部件后進行保壓測試,測試結果表明動、靜環摩擦副間沒有出現泄漏。研磨修復使得進口研磨機動、靜環得到充分的利用,減少企業對配件資金的投入,并且該方法簡單實用,效果好,對其它機械密封結構的修復有借鑒作用。

PM SUER ETX270 型進口研磨機, 是目前染料化工業最先進的研磨設備之一。特別是機械密封系統,其結構復雜,制造精密。在長期三班制連續運轉過程中,該機械密封系統受彈簧壓力、介質腐蝕、高溫摩擦諸因素的影響,易造成動、靜環接觸面損傷,壓力彈簧銹蝕和密封圈老化,最終導致停機。

1、密封結構原理

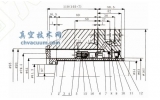

PM SUER ETX270 型研磨機機械密封結構示意圖如圖1 所示,該軸采用雙端面機械密封,右端為大氣端密封,左端為介質端密封。其中軸套1 與研磨軸間隙配合并同時運轉, 靠骨架油封3 密封旋轉軸套1 和密封腔2。密封圈5 被大氣端靜環6 壓緊,密封大氣端靜環6 與密封腔2。防轉銷4 防止大氣端靜環6 與密封腔2發生相對轉動。頂絲10 把大氣端彈簧座26 固定在軸套1 上, 其左端面孔中有12 個大氣端彈簧28 推壓大氣端環9,使大氣端動環7 右端面和大氣端靜環6 左端面接觸,靠其兩端面接觸摩擦,轉動密封。兩端面磨損后靠彈簧彈力可自動補償。

在介質端, 研磨室與軸套1 端面是采用O 形密封圈。介質端動環14 壓緊密封圈16。在軸套1 和防轉銷15 帶動下,二者一起旋轉。介質端靜環19 用防轉銷21與介質端推環20 相連接。在彈簧座固定狀態下,靠介質端彈簧27 推介質端推環20, 使介質端靜環19 左端面與介質端動環14 右端面接觸。其兩端面接觸轉動,磨損后亦可靠彈簧彈力自動補償。研磨主軸與軸套1用密封圈30 密封。

工作時,研磨主軸連同密封圈30 和軸套1 帶動大氣端動環組件及介質端動環14 一起旋轉。介質端動環14 端面與介質端靜環19 端面接觸形摩擦副。大氣端靜環6 端面與動環7 端面接觸形成摩擦副。氮氣和冷卻介質由下口A 進入,經密封腔起冷卻潤滑作用,由上口B 排出,往復循環冷卻。

1-軸套2-密封圈3-骨架密封4-防轉銷5-大氣端環密封圈6-大氣端靜環7-大氣端動環8-大氣端動環密封圈9-大氣端推環10-頂絲11-緊固螺釘12-壓蓋密封圈13-密封腔壓蓋14-介質端動環15-防轉銷16-介質端動環密封圈17-介質端靜環四氟圈18-介質端靜環密封圈19-介質端靜環20-介質端推環21-防轉銷22-介質端彈簧座23-螺釘套24-螺釘25-防轉銷26-大氣端彈簧座27-介質端彈簧28-大氣端彈簧29-密封預壓縮螺栓30-密封圈

圖1 研磨機械機械密封結構示意圖

2、泄漏原因分析

從圖1 中分析,造成機械泄漏的原因很多,主要表現在以下幾個方面;

(1)運轉過程中,大氣端動、靜環和介質端動、靜環接觸面,在彈簧推力作用下,以1500r/min 相對轉動,生產大約60℃摩擦熱。再加上受研磨室介質室70℃熱傳遞影響,雖然有循環介質冷卻,但工作條件苛刻難以避免相互磨損。當磨損程度過大時,密封性能逐漸降低,在研磨室壓力和氮氣壓力作用下出現泄漏導致停機。

(2)該機所研磨的化工染料具有很強的腐蝕性。介質端動環14 外表面長期處在70℃的介質和磨球旋轉摩擦中,被逐漸腐蝕,出現斑點和蜂窩狀氣孔。隨著氣飾慢慢的侵入,對介質端動環14、靜環19 和推環20 組件、大氣端動環7 和推環9 組件及靜環6 產生不同程度腐蝕,出現裂紋和崩邊現象。介質端壓力彈簧27 和大氣端壓力彈簧28 腐蝕后失效, 是介質端靜環19 和大氣端動環7 不能自動調整軸向浮動量。導致介質或磨球進入摩擦副,劃傷動、靜環接觸面。

(3)密封圈在長期密封工作中受溫度、壓力、摩擦和氣蝕等影響后加速老化,失去密封性能出現滲漏。

(4)操作人員不及時增補冷卻介質,并經氮氣充壓過高,導致機械密封和氮氣充壓室溫度上升,對動、靜環和密封圈產生壓力過大,腐蝕磨損加重。

(5)壓力彈簧壓縮量過大,導致摩擦副端面瞬間急劇磨損燒傷, 過度的壓縮使彈簧失去調節介質端靜環19 和大氣端動環7 的能力,致使密封失效。循環冷卻室內有顆粒狀污物,將動、靜環接觸面擦傷。介質端動環密封圈16 或大氣端靜環密封圈5 過松,當介質端靜環19 或大氣端動環7 軸向浮動時,介質端動環14 或大氣端靜環6 脫離動環座或靜環座。介質端靜環密封圈18或大氣端動環密封圈8 過緊,造成移動受阻,使彈簧無法調整軸向浮動量等, 也是造成機械密封泄漏的主要原因。

對于這種精密復雜的密封系統, 在氮氣和循環冷卻介質同時泄漏時很容易被發現,但需仔細觀察。若只有氮氣泄漏或只有循環冷卻介質泄漏, 在查找原因時相對有困難。要在修理時對泄漏癥狀進行觀察、分析原因,加以排除。

3、動、靜環的研磨修復

研磨是動、靜環修復工藝過程中最主要的工序,尤其是超精研磨,它不同于常規研磨方法,對動、靜環研磨質量和研磨時的客觀條件要求十分嚴格, 是目前最精細的一種加工方法之一。

動、靜環研磨必須在專門的工作室進行,為保證研磨質量,工作室應具備以下條件:工作室地基堅實、隔震,以免因震動影響研磨精度;工作室清潔干凈,光照、通風條件要好,室內相對濕度應限制在40%~60%范圍內, 防止由于空氣中濕度過大而使動、靜表面產生銹蝕;室內溫度20℃±3℃,防止溫度變化影響研磨和動、靜環的測量;室內具備1 級精度刀口檢驗真尺、平晶、干涉顯微鏡和立式光學比較儀等; 室內具備3 塊嵌有研磨劑的鑄鐵研磨平板、研磨夾具和研磨劑。

研磨動、靜環可采用一般平板,但使用前應該經過技術測量和校準。校準平板采用3 板互研,步驟同原始平板刮研,一般可采用濕研的方法研磨,先用W20 鉻剛玉研磨粉粗研,再用W10 以下的鉻剛玉研細研。兩塊平板互研時,兩平板每次移動相對距離基本相等,平板推動空間的距離不超過板面1/3,研磨軌跡為“8”字形,經常將作為標準的平板轉過90°、180°, 以改變研磨接觸部位。

平板研磨后, 應先用0 級精度的刀口尺以光隙法檢查平面度[5],然后再用平面平晶以干涉法檢查。檢查次序:先縱向,后橫向,再對角線。每隔半個平晶直徑檢查一次。誤差不得超過0.5 條干涉帶, 表面粗糙度[4]Ra0.0025μm 以下。

平板的平面度和表面粗糙度校準合格后, 需對其進行壓砂,壓砂常用的混合液化學配方為:鉻剛玉研磨粉20g,硬脂酸0.5g,航空汽油200mL,煤油10mL。混合液配置后,需放置一周以上再用。壓砂過程如下:

(1)將平板用工業汽油洗干凈,再用航空汽油擦凈。

(2)將混合液搖勻,靜置片刻,用小滴管吸入后滴在平板上,使之均勻攤開成薄層。

(3)放上平板進行研磨,直至平板間吸附力較大,壓砂劑呈烏黑油亮,粘滯狀態為至,向前推動上平板時需要用手加壓, 同時將上平板不時地轉動90°、180°以增加吸附力。

(4)兩塊平板壓砂后取下,用滴管灑上干凈的航空汽油,用脫脂棉擦凈殘留層,然后將其中一塊與末壓砂的平板再進行壓砂。

4、研磨工序及方法

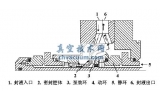

動、靜環的研磨加工一般分4 道工序進行。為防止其在研磨過程中因研磨量過大造成發熱, 并便于控制兩環的研磨精度, 每次研磨后所留的研磨工序余量應保持在10μm,7~9μm,3~5μm。研磨方法有干研和濕研兩種。所謂干研時用汽油將平板擦凈后,直接在壓砂平板上研磨,優點是環的研磨面易平且耐磨, 缺點是研磨表面的色澤光亮度易變為黑色,且易燒傷;濕研是在平板上涂敷混合研磨劑后進行研磨,其優點是研磨效率高,研后環面光亮如鏡,缺點是若研磨劑過厚,研磨環易出現中凸。動、靜環研磨有手工研磨和機械研磨兩種方法。在單件或小批量動、靜環的修復時,通常采用手工研磨。動、靜環研磨裝夾示意圖如圖2 所示,研磨時,可將動、靜環3 裝在夾具1 中, 兩環的被研磨面要比夾具平面高出0.5~1mm。研磨時,雙手對稱捏牢夾具,對夾具施以均勻微量的工作壓力,以螺旋或仿“8”字軌跡方式研磨。每次研磨十余次,再將研磨的動、靜環調轉90°繼續研磨。

各次研磨,應達到以下要求:第一次研磨,主要消除磨痕及劃傷、燒傷痕跡,使其表面平整,表面粗糙度達Ra0.005μm,兩面平行度誤差不超過0.5μm。

圖2 動、靜環研磨裝夾示意圖

第二次研磨,動、靜環的表面粗糙應達到Ra0.005μm,其兩面平行度誤差不超過0.3~0.2μm。

第三次研磨,動、靜環的表面粗造度應達Ra0.025~0.006μm,其平行度誤差不超過0.1~0.005μm超精研磨一般采用干研。動、靜環經過超精研磨,表面粗糙度可達Ra0.012~0.006μm,動、靜環的平行度應小于0.005μm。

用手工研磨修復動、靜環時應注意以下幾點:

(1)研磨時動、靜環應在整個平板表面運動,使平板各部磨損均勻,以保證研磨平板工作面的準確性。

(2)動、靜環在平板上每次研磨20 次,要用汽油將平板擦凈。再加上2~3 滴混合研磨劑,否則平板上積下切屑和贓物會劃傷研磨面。

(3)超精研磨前,先用天然油石打磨平板,將嵌入平板面上的剛玉尖峰部分打平,以保證動、靜環的表面粗糙度。

5、動、靜環的組裝

將動、靜環修復后,對機械密封進行組裝時按下述要求進行:

組裝室潔凈,保證組裝環境。對所有配件檢查無誤后,進行清洗,特別是循環冷卻室,一定要清洗干凈,不得有顆粒狀污物。大氣端動、靜環和介質端動、靜環清洗擦干后,再用丙酮擦拭一遍,確保接觸面潔凈[6]。嚴格按照順序進行組裝,保證各零部件裝配正確,圖1 中介質端靜環密封圈18 和大氣端動環密封圈8松緊適度,使彈簧能自動調整其軸向浮動量。動、靜環接觸表面要涂上一層潤滑脂, 防止開車時因彈簧壓縮過大,致使摩擦副因瞬間干摩擦而燒傷。安裝密封腔壓蓋13 時,由于壓力彈簧作用,必須借用專用壓蓋器,對準6 個M10 螺紋孔11,慢慢地將壓蓋壓下,注意勿將壓蓋密封圈12 擠碎。擰緊壓蓋螺絲時用力要均勻,將壓蓋壓緊,以防因彈簧壓力不均勻造成動、靜環密封性能降低,之后,用3 個M6 密封預壓縮螺栓29 鎖住軸套1。組裝完成后, 用黃油把緊固螺釘11 頂部涂死,以防止螺絲被腐蝕造成下次維修拆卸困難。

6、保壓測試

在組裝工作完成后, 要對機械密封進行靜態和運轉保壓測試。

靜態保壓測試: 把機械密封安裝到研磨機主軸上固定, 裝上研磨分散盤后, 擰下3 個密封預壓縮螺栓29。連接好氮氣沖壓室進入機械密封口A 和出口B。向氮氣沖壓室內加入冷卻介質到標志線位置, 手動盤車排出密封室內空氣。利用氮氣瓶向氮氣充壓室內充壓到0.6MPa 時,關掉充氮閥門進行靜態測試。注意不要一次充壓過高,否則會對動、靜環接觸面和密封圈造成一定的傷害而縮短使用壽命。

利用肥皂液進行密封性試驗[8]:對氮氣沖壓室和機械密封各連接點的管件、接頭和閥門等進行涂肥皂液檢查。若有氣泡出現,說明此處泄漏,需對其進行檢修。每隔20min 巡查并記錄壓力變化情況, 如壓力快速下降,說明機械密封內部密封圈或動、靜環接觸面組裝有問題,需對其進行分解查找原因,待故障排除,再重新安裝測試。當靜壓保壓測試1h 后,壓力保持不變,則組裝研磨機進行運轉測試。

運轉保壓測試: 開車時觀察氮氣壓力表和循環冷卻介質的變化情況。如冷卻介質微量泄漏,多為密封圈和動、靜環存在問題。當冷卻介質每天泄漏量超過0.5L時,則表明動、靜環摩擦副存在泄漏,需要對進行檢修。如果氮氣壓力和循環冷卻介質無變化, 則證明維修組裝合格。

7、結束語

通過對雙端面機械密封動、靜環的研磨修復解決了機械密封結構的泄漏,使進口研磨機動、靜環能夠充分得到有效利用,對減輕企業的配件資金投入,提高進口設備的利用率起到了很大的作用。該方法簡單可行,快速實用,效果良好,對其他機械密封結構的修復,也可借鑒。