機械密封摩擦端面溫度測試方法研究

簡述了現階段機械密封端面溫度測試技術的發展狀況,探討了常用測試方法的優缺點,采用擬合曲線法建立了一套基于LabVIEW的端面溫度測試系統。利用該測試系統在機械密封性能試驗機上完成了一對機械密封環摩擦端面的溫度測試,實驗結果表明該測試系統具有較高的可靠性。

引言

作為旋轉設備中不可缺少的密封裝置,機械密封因其工作可靠、泄漏量小等特點,在泵、壓縮機、攪拌器和離心機等工藝設備上得到了廣泛應用。機械密封正常工作時,密封環相對轉動產生的摩擦熱以及密封附件產生的攪拌熱,會導致密封端面的溫度升高,從而可能產生如液膜汽化、端面龜裂等諸多問題。為保證機械密封長期穩定可靠運行,必須掌握密封端面的溫度及其分布,從而采取有效的控制措施。因此,研究機械密封端面溫度的測試方法、建立完善的測試系統具有重要意義。

1、機械密封摩擦端面溫度測試技術發展現狀

近年來,機械密封摩擦端面溫度特性研究已取得了較大進展。目前,按接觸與否,可將端面溫度測試技術分為接觸式和非接觸式兩大類。

接觸式測量主要是熱電偶法及熱電阻法。熱電偶法是將熱電偶埋于靜環內,測量端貼合于靠近摩擦端面一側,且測量端離摩擦端面越近,測量越準確。熱電偶法的顯著特點是測試精度高,相對穩定性好,能準確反映端面溫度的變化情況,是目前機械密封端面溫度測量中采用最多的方法。其缺點是響應速度相對較慢(相比于熱電阻),反映絕對溫度也不夠準確。熱電阻法是使用熱電阻溫度傳感器進行摩擦端面溫度測試的方法,原理與熱電偶法相同。熱電阻傳感器測量精度高、響應速度快,因而在測量端面溫度時能直觀地反映密封面的摩擦發熱情況。它的缺點是線性差、老化快、體積大、對環境溫度敏感性大。并且該方法用于測量流體潤滑狀態下的機械密封端面溫度時,效果較好,在混合摩擦狀態下,測試數據穩定性較差。受開孔深度限制,兩種方法均無法準確測得摩擦端面的溫度。

非接觸測量主要有紅外測溫法和聲波測溫法。紅外測溫法是利用紅外光譜測量密封端面溫度的一種方法。該方法能在不干擾被測溫場的情況下實現端面溫度的連續、實時測量。紅外測溫法能較方便地測量運動物體的表面溫度,可解決高速旋轉部件表面測溫的難題。然而,因受表面發射率、周圍環境等許多因素的影響,其測溫精度通常低于熱電偶的測溫精度。此外,紅外熱像儀價格昂貴,難以推廣使用。聲波檢測法基本原理是采集密封端面摩擦所產生的聲波,并對其進行相應處理,以獲得密封面接觸情況的信息。聲波具有諸如非侵入性和更快響應時間的優勢,過去的幾十年里,在熱電偶等常規手段無法滿足要求的環境中,聲波測溫法逐漸演變為一種新的溫度測量技術,是今后機械密封端面溫度研究很有意義的一個方向。如何區分聲波信息來源是今后聲波測溫法研究的一個重要任務。

目前研究表明,機械密封摩擦端面溫度的測量有如下幾個難點:一是動靜環之間的間隙非常微小,不足以插入溫度傳感器;二是端面摩擦溫度的保持時間短,無法通過移開其中一個端面進行溫度的測量;三是通過在靜環的后端鉆開盲孔測量溫度的方法對加工的要求高;四是現有非接觸測量方法難以推廣應用。因此,仍需研究者對機械密封端面溫度的測試技術做進一步研究。

2、摩擦端面溫度的曲線擬合法研究

針對傳統機械密封摩擦端面溫度測試方法的不足,本文采用擬合曲線法建立了一套基于LabVIEW的端面溫度測試系統。

2.1、摩擦端面溫度測試模型

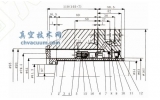

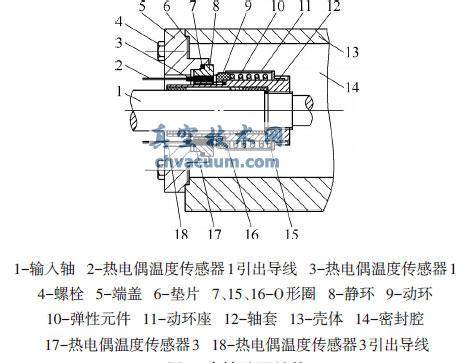

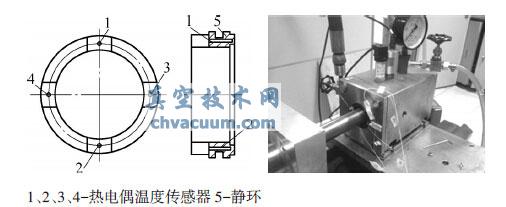

本文研究的機械密封摩擦端面模型如圖1所示。該模型主要由動環、靜環、彈性元件、動環座、軸套、熱電偶傳感器組成。

圖1 摩擦端面結構

2.2、測控系統原理與硬件設計

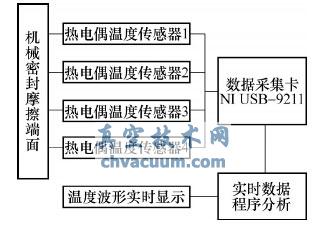

系統的主要功能是將4處不同深度所采集到的溫度數據,擬合成溫度T 與距離端面深度h 的曲線T=f(h),求取h=0處的溫度即為端面溫度。測控系統設計思路為:根據系統對溫度測量的需要選配傳感器,調理傳感器檢測到的信號并送入數據采集卡,經A/D轉換后形成數字信號送入計算機,然后利用LabVIEW軟件分析處理獲得的數據信息。系統總體結構圖如圖2所示。

圖2 系統總體結構圖

為滿足狹小空間測量需要,選擇圖靈公司生產的TT-K-30熱電偶線作為溫度測量傳感器,其參數如表1所示。

表1 TT-K-30 熱電偶線參數

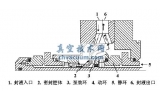

傳感器的安裝結構如圖3所示。在靜環密封面背面同一直徑上周向均布加工4個ϕ1 的軸向盲孔,盲孔的深度h1、h2、h3、h4,分別取2、4、6、8mm。安裝前首先將熱電偶導線測量端進行焊接,采用絕緣膠將測量端埋入盲孔中,信號直接由熱電偶導線輸出。傳感器連接實物圖如圖4所示。

圖3 靜環測量結構 圖4 傳感器接線實物圖

數據采集卡是連接物理世界與數字世界的橋梁,傳感器傳出的模擬信號經過采集卡的A/D轉換就可以變成計算機能夠識別的數字信號。本系統采用NI公司生產的C系數據采集卡USB-9211。USB-9211是一款基于USB串行總線的高速采集卡,它有單端8路(或差分4 路)、24 位分辨率的A/D 通道,采樣頻率為12S/s。

該采集卡是一款LabVIEW平臺支持的數據采集卡,因而直接使用LabVIEW 自帶的驅動進行編程工作。此外,為了避免接地回路以及環境的干擾,本系統選擇差分測量系統。

2.3、測試系統軟件設計

測試系統的軟件主要是為了實現對采集的數據進行分析處理,實時顯示,結果存儲,以及生成報告等。

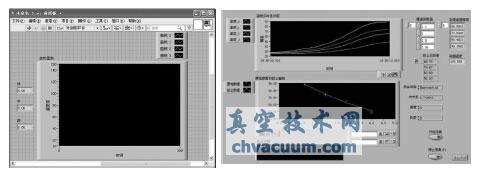

本系統的軟件設計主要是基于LabVIEW2009軟件的虛擬儀器設計。對該測試系統的設計主要包括前面板和控制面板設計。前面板設計主要是針對設計對象的用戶界面。控制面板程序分為多個模塊,主要包括調用DLL文件驅動數據采集卡模塊、溫度數據采集和實時圖形顯示模塊等。溫度采集前面板如圖5所示。

本系統中端面溫度的曲線擬合采用LabVIEW 函數庫中的“無約束指數擬合”和“廣義多項式擬合”。在無約束指數擬合和廣義多項式擬合中,Y 為靜環后不同深度的溫度值,X 為深度值,結合廖和濱等人對機械密封環端面溫度場的測試研究數據及本實驗的數據觀測推知其軸向溫度曲線的形狀為拋物線型,所以兩種方式都采用最小二乘法來擬合端面溫度,而后選取均方差小的作為擬合函數,最后通過X 取零得到摩擦面溫度值。曲線擬合模塊的前面板如圖6所示。試驗結果表明:在摩擦面溫度顯著上升時得到的擬合曲線是可信的。

圖5 溫度采集前面板 圖6 曲線擬合模塊前面板

2.4、實驗分析

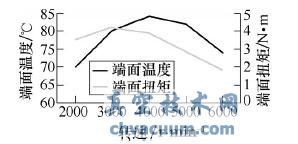

為考察本文所開發的機械密封端面溫度測試系統的可靠性,在機械性能試驗機上使用該測試系統完成了一對機械密封環的端面溫度測試試驗。由于端面摩擦溫度與摩擦扭矩間存在直接關系[19],故本文在測量端面溫度的同時,對端面摩擦扭矩也進行了測量,以對比說明溫度測試系統的可靠性。試驗結果如圖7所示。

圖7 不同轉速下端面溫度及扭矩實驗值

由圖7可知,轉速在到達3000r/min之前,端面扭矩不斷增大,表明摩擦端面間的摩擦力不斷增大,產生的摩擦熱也隨之增多,從而導致端面溫度的持續升高,這是密封副未達到開啟轉速前的變化特征。扭矩在轉速超過3000r/min后下降明顯,這表明此刻轉速為目前工況下的開啟轉速;而端面溫度在此時變化緩慢,經過一定時間后也呈下降趨勢,這是由于碳環的溫度下降需要一定的時間,即使達到了開啟轉速后,端面溫度的下降也非常緩慢。此后隨著轉速的增加,扭矩減小,表明摩擦端面間的摩擦力減小,產生的摩擦熱也相應減少,端面溫度呈下降趨勢,即可說明密封動靜環在此后的運行過程中已非接觸,才使得溫度慢慢下降。由此可知本測試系統得到的靜環端面溫度是可靠的。

3、結語

(1)本系統開設孔是盲孔,保證了密封端面的完整性;

(2)盲孔開孔深度未加特別限制,克服了加工無限貼近摩擦端面盲孔的困難以及熱阻對測量的影響,因此測量精度高、穩定性好;

(3)本系統以LabVIEW軟件為測試平臺,實現了數據的分析處理、實時顯示、結果存儲、生成報告等功能,系統具有很大的靈活性。