齒輪泵在塑料橡膠生產中的應用

從1978年開始,齒輪泵就被運用到熱塑性塑料的擠出線上,其中最典型的幾個運用領域為塑料制片、塑料型材、澆鑄薄膜或吹膜。如今,齒輪泵在這些實際生產過程中已經成為必不可少的設備,以至于儀器生產商們一般都會把齒輪泵與單螺桿擠出設備打包出售。齒輪泵能得到廣泛使用的原因很多,包括:提高吞吐量;更好的質量;更高的產量;有效節約原料和降低能耗,使得投資的回收期縮短至6個月以內。

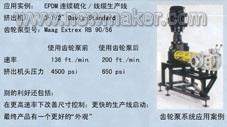

當齒輪泵用于橡膠產品的混合及擠出加工時,以上這些優勢自然就被帶入到該產業中。本文主要討論齒輪泵運用于橡膠擠出中的基本知識及由此帶來的優勢和挑戰。討論主要集中在橡膠市場的兩塊領域:即型材擠出和定制混合/復合。在型材擠出領域,我們引用一個現實中的例子,即一位終端用戶利用齒輪泵改進已有生產線后獲得了一系列生產上的利好(如圖1所示)。

圖1、齒輪泵實際應用案例

齒輪泵的基本結構

擠出齒輪泵是一種正排量裝置,通常被安裝于擠出機與口模之間。齒輪泵由兩個對稱的軸組成,每個軸又包含有嚙合齒輪和經向軸承,整個泵外面有機殼包覆,如圖2所示。其中的齒輪直接提供了泵送動作,而軸承決定了齒輪泵軸的位置并支撐起整個泵軸。齒輪和軸采用一體化的設計,因為當產品粘度較高或在特殊的壓力條件下,作用在齒輪泵上的扭矩和剪切負荷會很大,這種設計可以使得裝置能夠承受更大的力。其中一個齒輪為驅動輪,與它相連的軸很長,可以通過密封圈穿出齒輪泵的機殼,與泵外的變速箱相連,而變速箱則由一個電動機驅動。齒輪泵中的軸承由橡膠潤滑。齒輪泵的機架上安裝了一種叫做Visco Seals的反向螺紋迷宮類密封圈,以防止擠出機中的橡膠泄露出來。不過在典型的橡膠生產過程中,為了避免橡膠在泵中燒焦或過早地發生固化(如果橡膠復合物中有固化劑的話),這些密封圈在設計上允許有少量的橡膠產品從泵中滲出。

圖2、擠出齒輪泵結構

工作原理

如圖3所示,當齒輪泵軸轉動時,在泵入口端處的齒輪齒相互分開,這使得入口端的橡膠產品可以進入到齒輪齒之間的空隙中。然后,隨著齒輪的轉動,橡膠被帶到齒輪的另一側。當兩個齒輪的齒在那一側嚙合時,原先齒輪間的橡膠就被釋放出來,于是就完成了一個泵送的過程。

圖3、橡膠在齒輪泵的輸送原理圖

一個典型的齒輪泵系統應該含有一個由交流電驅動的泵,該泵的驅動裝置包括齒輪減速器、主動軸和以壓力回路控制為主的專用控制體系。該驅動裝置接在擠出機的輸出接口上(電壓一般為0-10伏),于是擠出機就成了這個泵的電力來源。壓力傳感器分別安裝在齒輪泵的進料口和出料口,其作用不僅僅是一個控制體系,也是用來防止齒輪泵的供料不足或體系的壓力過大。圖4展示了應用在一個管道裝置中的齒輪泵及其驅動裝置。

圖4、硅橡膠泵管及其驅動裝置