漸變式螺桿真空泵設計與試驗

為了開發高效節能、安全運行的螺桿真空泵,在現有各類內部壓縮螺桿真空泵研究的基礎之上,提出了一種三段式內部壓縮體積漸進式變化的螺桿轉子,并使用Hermite插值理論導出了圓柱變螺距螺旋線的參數方程。設計的變螺距螺桿,第一部分是大導程等螺距區域,位于吸氣端,其決定了螺桿真空泵的吸氣能力;中間是非線性平滑過渡部分,其長度與非線性比率決定了壓縮能力;尾部的排氣端是小導程等螺距區域,保證了穩定的極限壓力。試驗證明采用漸變式的螺桿真空泵可以大幅降低驅動功率,工作噪聲低,內部工作溫度低,運行效果良好。

螺桿真空泵可以實現從105到1 Pa 的工作范圍,排氣能力強,在干式模式下運行,綠色環保,廣泛應用于電子、光伏和醫藥化工等行業。最早螺桿真空泵的引導線為常數,介質(主要是氣體) 在泵體內部等體積傳輸,在排氣口壓縮,屬于外部壓縮,能耗和噪聲都較高。從能效觀點出發,工作氣體是可以壓縮的,泵的內部壓縮是可以開發的,目前,經過真空技術網(http://bjjyhsfdc.com/)的市場調研,認為主要是通過控制螺桿真空泵內部壓縮體積來壓縮空氣,從而控制壓縮功率,來實現節能和降低噪聲的目的。

早期,由于制造技術的限制,內壓縮螺桿真空泵由幾級不同齒頂圓直徑尺寸或不同螺旋角的等螺距螺桿在軸向方向串聯而成,這種設計對空間有損傷。引導線(即螺旋線) 全程漸進變化也是最常見的設計之一,螺桿的螺距從最大到最小連續變化,引導線的螺距變化規律為線性,通過實驗發現,螺距的變化引起導程角改變,可以降低消耗的功率,但是降低能耗能力有限。B. ULRICH描述了一種動態平衡良好的變螺距雙螺桿轉子,端面型線保持不變,螺距從最小到最大,再到最小,最后保持不變,但同時一定程度上減低了初始階段的抽氣效率。M. H.NORTH描述了一種共軛錐形螺桿,螺距保持不變,由軸向錐形變化引起內部壓縮體積的變化,但其構造復雜。

國內學者張世偉提出了一種等齒頂寬的螺桿真空泵單頭變螺距轉子型線,轉子齒形面的齒頂寬可以保持不變,能夠增大吸氣端的吸氣容積,降低排氣端的氣體返流泄漏,但是,與之相配對使用的另一只螺桿轉子并不是完全的等齒頂寬,只是近似等齒頂寬,并且這種設計端面型線構成固定,型線構成發生變化后,計算極為復雜。D. Pfaller研究了“冷”機狀態、端面型線不變的情況下,通過優化變螺距曲線,提升了排氣能力,降低了能耗,證明變螺距是可以優化的。綜上,各種內部壓縮的螺桿真空泵,采取的手段都是減少工作腔室的體積,修改傳輸階段的工作型腔幾何尺寸,包括沿軸線的引導線(螺旋角) 、轉子齒頂和齒根尺寸。隨著現代制造技術的發展,各種高效節能的螺桿真空泵制造已經成為可能。

1、問題的提出

市場上常見的外壓縮等螺距螺桿真空泵引導線的導程數一般是4.5 ~6 個,可以達到1 Pa 及以下的極限真空,而上述大部分內壓縮的螺桿真空泵一般是7 ~8 個導程,才可以達到理想的極限真空度,究其原因還是考慮到了制造技術和制造成本,選用非嚴格密封的三段擺線式的型線或類似的型線。內部壓縮的螺桿真空泵,初始工作階段,入氣口壓力較高時,開始壓縮部位的壓力和溫度很高,壓縮的熱量對螺桿的徑向變形影響最大,這時候運行安全是必須考慮的,一般采取三種措施:

第一,在開始壓縮的部位接泄壓閥,但排放的介質,需要有回收裝置。

第二,降低泵電機運行速度,采用變頻控制,這一定程度上降低了初始階段的排氣效率。

第三,改善壓縮部位的設計。

鑒于上述問題,本文通過改善壓縮部位的設計,優化變螺距的設計,結合等螺距制造技術的優勢,采用密封效果良好的端面型線,設計的變螺距螺桿導程控制在6 個以下,這樣在保證螺桿真空泵各項性能的基礎上,即能降低制造成本,又能保證螺桿真空泵的運行安全。

2、漸變式變螺距螺桿數學模型

為了達到良好的壓縮性能,螺桿采用三段式設計,第一部分(T1) 是吸氣端,采用大螺距設計來提高吸氣能力;第三部分(T3) 是排氣端,采用小螺距設;第二部分(T2) 為中間過渡區域,采用漸變過渡方式,螺距在較大范圍內逐漸變化小。三個部分連接曲面的設計要求過渡平滑。為了進一步降低制造要求,第一、三部分可以采用等螺距設計,這種整體漸變式螺桿設計對于減小能量需求、降低噪聲、降低內部工作溫度、縮小結構空間以及降低制造費用提供了較好的選擇。

2.1、圓柱變螺距螺旋線

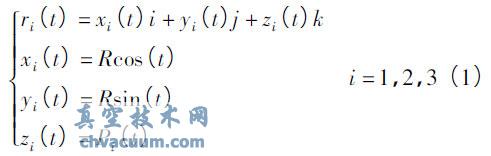

端面型線固定螺桿的軸向引導線是圓柱螺旋線,圓柱螺旋線Γ 可以表示

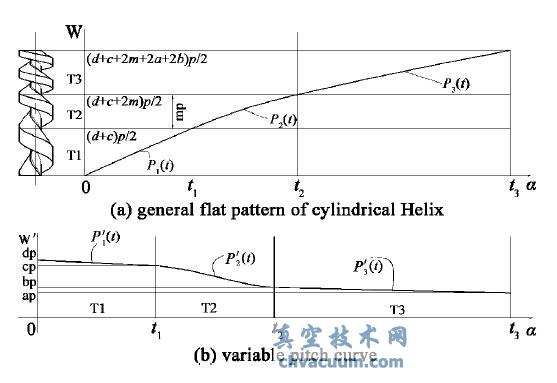

式中,t 為螺旋線變量,表示螺旋線的纏繞角度; R 為圓柱螺旋線半徑;Pi(t) 表示圓柱螺旋線軸向參數方程,對應的Pi' (t) 是螺距變化參數方程。圖1(a) 是一般圓柱螺旋展開圖,圖1(b) 是對應的螺距變化曲線。

圖1 一般圓柱螺旋展開圖、螺距變化曲線圓柱螺旋線

3、結論

(1) 建立了三段漸變式螺桿轉子設計理論,可以根據干泵的使用場合選取一定的壓縮比,再根據固定的壓縮比設計變螺距螺桿。

(2) 通過試驗比較了不同壓縮比下的能效功率曲線,螺桿內部體積壓縮比越大,在小于10000 Pa的入口壓力下,能效利用率越高,超過這個數值,由于過壓縮,消耗的功率急速提升; 在適度的壓縮比下,大于10000 Pa 后,功率先提升,再下降。

(3) 通過試驗可以發現,壓縮比相同時,功率曲線近似。壓縮區域的引導線纏繞角度適當的加大,壓縮效果會改善,螺桿真空泵運行的安全性相應也得到提高。

(4) 其外,螺桿內部體積壓縮比越大,排出的氣體體積量越小,噪聲越小,相應的尺寸結構也更小。螺桿真空泵實際運行時,內部工作溫度低、噪聲較低,上述效果在實際中應用中獲得驗證。

本文研究結果為低噪聲、高效節能型干式螺桿真空泵變螺距螺桿轉子設計、壓縮比選取提供了理論依據與實踐參考。當然,螺桿真空泵內部工作狀態非常復雜,在未來的工作中希望在上述研究結果的基礎上,進一步研究螺桿真空泵泄漏計算模型、能效理論,特別是影響壓縮性能的變導程軸向長度參數m 的優化計算還需有待完善。