極高真空環境下軟金屬刀口密封研究

密封是保證航天器發射、運行可靠性及壽命的關鍵環節之一,隨著月球及深空探測技術發展需求,迫切需要解決在極高真空環境下設備的密封技術。本文根據空間環境的適應要求,研制設計一種采用軟金屬合金作為填料,多層密封材料配合的密封技術。對照空間環境密封漏率指標要求,對密封材料種類、成分配比、微觀結構、刀口和預緊力等關鍵參數進行了分析和實驗研究,在高真空條件下通過實驗測試了軟金屬材料密封裝置漏率情況和溫度環境的穩定性。實驗結果表明,軟金屬材料和基體材料匹配良好,刀口結構密封裝置在高真空環境下的漏率小于5×10-11 Pa·m3/s,高低溫度循環后漏率穩定,可以滿足未來航天器在極高真空環境下的長期穩定可靠密封使用要求。

對于航天器,密封性能好壞直接影響到運行的可靠性和工作壽命。隨著航天技術的迅速發展,特別近年來月球及火星等深空探測技術發展,對密封技術和材料提出更高的要求,普通的密封材料由于在極高真空、高低溫、高輻射等特殊環境下容易變成硬而脆的玻璃態,失去彈性,致使密封結構失效,空間使用有很大局限性。從國外發展來看,上世紀六七十年代,美國和蘇聯相繼進行了多次月球采樣和返回任務,采集了大量的月壤和巖石帶回地球分析,為人類認識月球提供了重要的研究方法和研究依據。然而,真空技術網(http://bjjyhsfdc.com/)認為無論是美國阿波羅計劃還是蘇聯月球計劃,樣品采集的密封容器返回均出現了不同程度的泄漏,使得地球大氣對月球樣品造成了污染,影響了進一步的研究開展。目前中國也提出了深空探測計劃,并力爭在2020年前,采集關鍵性樣品返回地球,進行實驗室分析研究,目前迫切需要解決樣品密封返回不受污染的問題。

本文借鑒國外相關的成熟經驗并結合中國后續月球和火星等衛星探測需求的特點進行創新設計,提出了一種適合中國的月球及火星等探測用無人采集樣品封裝技術,對該封裝技術采用的結構設計、材料選擇匹配和密封特性等進行了詳細介紹并對密封性能進行了試驗驗證,檢驗了特殊空間環境下的密封結構的性能水平。

1、實驗條件

實驗用密封結構體材料選用在空間環境下常用的三種材質(7075鋁合金、TC4鈦合金、1Cr18Ni9Ti不銹鋼),密封填料用質量百分數(1%~10%)不同銀的銦合金,原料的純度≥99.99%。釬焊采用常規標準工藝,用丙酮加超聲波清洗密封試件10min,再用無水乙醇清潔;將一定量的密封材料填裝于清洗潔凈的密封試件填料槽中;然后將密封試件水平放置在真空釬焊爐中;按一定速率程序控溫升溫至密封填料完全熔化,并保溫數十分鐘,隨爐冷卻至室溫,充氬氣出爐,然后把密封材料熔焊在蓋體內的槽體內,形成環行的密封材料帶。釬焊溫度220~230℃,時間約15min,真空度10-2Pa。密封填料的成分比例和微結構形貌用日本電子光學公司JSM-5600LV低真空掃描電子顯微鏡(SEM)和美國Kevex公司X射線能量色散譜(EDS)儀進行觀察分析,漏率的測試用氦質譜真空檢漏儀(PFEIFFER),高低溫測試在-196℃~120℃范圍內進行5個循環。

2、實驗結果和分析討論

2.1、密封結構的設計

密封結構的總體結構設計根據深空采集樣品封裝容器的實際結構、輕量化和可靠性的要求,設計采用O形橡膠圈作為容器外部一次密封以及刀口擠壓軟金屬材料作為內部二次密封的冗余密封結構,提高裝置的可靠性,具體如圖1所示。該密封結構在蓋體上加工橡膠圈密封槽,它和O形橡膠圈及防護裙共同形成一次密封結構。在蓋體上安裝銦銀合金板,容器口部加工成刀口。在二次密封之前,O形橡膠圈壓在防護裙上形成一次密封,防護裙使刀口和銦銀合金板保持一定的距離,從而保護了刀口和銦銀合金板。當進行二次密封時,鎖緊機構將樣品容器的蓋體向下壓緊,在壓緊力的作用下,防護裙發生變形,最終使刀口嵌入銦銀合金內形成了二次密封。

圖1 密封單元結構原理圖

2.2、密封材料的選擇和匹配

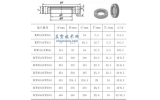

對于極高真空、高低溫和輻射特殊環境的密封來說,決定了適用這種系統環境的密封填料主要為金屬材料。一般,適用于制作密封的金屬材料,既可以是比較軟的金屬如銦、鋁、銀和金等,也可以是比較硬的無氧銅、蒙乃爾(Monel)合金等。在進行密封設計時首先需要考慮是基體與材料熱膨脹系數的匹配性和材料和基體以及材料之間相互的潤濕性。圖2給出三種結構體(7075鋁合金、TC4鈦合金、1Cr18Ni9Ti不銹鋼)材料密封設計的基本結構,一般由合金層、金屬層、過渡層和基體等幾部分組成。根據基體和刀口材料的不同,與其配合的過渡層、金屬層可以選用不同材料,合金層需調整合金中多種金屬的質量百分數比例來配基體和壓緊刀口材料的特性。這里給出一種結構體材料密封設計并進行了試驗驗證,基體為鋁合金材料7075(23.6×10-6/℃)、過渡層設計采用無氧銅(16.4×10-6/℃)、金屬層采用純銀(17×10-6/℃)、合金層采用銦銀合金(97In3Ag,20×10-6/℃),金屬擠壓密封采用刀口密封,刀口的材料為鈦合金TC4(10.2×10-6/℃)。

圖2 密封體軟合金材料結構設計圖

圖3 給出釬焊

后表面的的合金成分測試的EDS成分分析,圖中給出了軟金屬銀和銦的質量比及原子數成分比例。圖4給出斷面的SEM形貌圖。圖3表面的合金成分測試的EDS圖

試驗中鋁合金基體和填料經過釬焊工藝后,過渡層、金屬層和合金層實現良好的浸潤性。EDS成分和SEM形貌分析表明,銦銀比例均勻控制在設計的93∶7比例范圍內,外觀及內部形貌材料之間結合緊密、分部均勻,無大的孔洞延伸或貫穿到表面,內部缺陷數目較少,致密性能夠有效防止氣體的滲透和擴散。

圖4 合金斷面的不同放大倍數SEM形貌圖

2.3、密封結構漏率測試和溫度穩定性試驗驗證

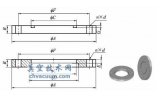

密封結構的漏率水平一般和密封結構、填料、釬焊工藝、過渡層選擇、刀口材料形狀和角度、刀口壓入深度、擠壓力等有很大的相關性。表1給出不同基體(7075鋁合金、TC4鈦合金、1Cr18Ni9Ti不銹鋼)、不同刀口角度、刀口深度和擠壓力下,密封結構的漏率測試。圖5給出密封前后結構變化示意圖。

實驗中發現,擠壓密封和熔焊密封后,3種基體在無過渡層配合時,其它參數改變,漏率始終大于10-6 Pa·m3/s,無法滿足設計要求。根據3種基體不同,增加不同過渡層后,Δ試驗件隨著壓入深度的增加,擠壓力相應增大,一般在壓入深度超過0.5mm,擠壓力達到200kgf時,Δ形刀口保持漏率水平在10-8~10-9 Pa·m3/s。當刀口沿45°方向后,隨著刀口深度和擠壓力變化,漏率水平維持在10-11 Pa·m3/s,當深度在0.5mm,漏率可以達到8.0×10 -11 Pa·m3/s,在壓入深度0.6~1mm,擠壓力達到450~500kgf時,漏率可以達到5.0×10-11 Pa·m3/s。在壓入深度超過1mm,擠壓力達到500kgf時,漏率基本維持在≤5.0×10-11 Pa·m3/s。在經歷-196~+120℃五次冷熱循環過程中及過程后,其密封性能均不會下降,漏率保持在5.0×10-11 Pa·m3/s。同時試驗中負載力卸載后,密封結構48h后測試,漏率仍保持不變,結果表明,密封材料與基體的線脹系數匹配性及密封裝置的環境適應性良好,密封結構在高真空條件下能夠保持好的密封性能。

表1 不同基體密封結構的漏率情況

圖5 金屬密封擠壓前后結構示意圖

3、結論

根據空間環境的適應要求,研制設計一種密封結構、并采用軟金屬合金作為填料,多層密封材料配合密封技術,對照密封漏率指標要求,對密封材料種類、成分配比、微觀結構、刀口形狀和預緊力等關鍵參數進行了分析和實驗研究,在高真空條件下通過實驗測試了軟金屬材料密封裝置漏率情況和溫度環境的穩定,實驗結果表明,軟金屬材料和基體材料匹配良好,刀口結構密封裝置在高真空環境下的漏率小于5×10-11 Pa·m3/s,高低溫度循環后漏率穩定,可以滿足未來航天器在極高真空環境下的長期穩定可靠密封的使用要求。

在極高真空條件下軟金屬材料的密封可以滿足復雜空間環境下的密封要求,但是,針對不同的密封工況,還需要做大量的優化設計,包括控制雜質的含量、成分的比例、密封件的尺寸、熔焊工藝和過渡層的選擇等工作,來提高密封的性能和可靠性水平。