可伐合金與玻璃封接工藝的優(yōu)化實(shí)驗(yàn)

金屬與玻璃封接廣泛使用于微電子金屬封裝、繼電器、接插件、太陽能真空集熱管等有真空氣密性要求的場合,其中匹配封接大都采用可伐合金和高硅硼硬玻璃;但玻璃與可伐合金并不浸潤,是通過可伐合金表面的氧化膜與玻璃的浸潤融合實(shí)現(xiàn)氣密封接的. 在實(shí)際生產(chǎn)中首先將可伐合金在高溫濕氫中脫碳除氣,然后對可伐合金表面進(jìn)行預(yù)氧化處理,最后將可伐合金引線和底盤與玻坯裝架在一起,在高溫惰性或微氧化氣氛中實(shí)現(xiàn)玻璃與可伐合金的緊密結(jié)合. 國內(nèi)外大部分學(xué)者把對金屬-玻璃封接的研究主要集中在對可伐合金氧化的研究,而有關(guān)封接(熔封) 工藝的研究則真空技術(shù)網(wǎng)較少報(bào)道.

熔封工藝參數(shù)主要包括熔封氣氛、熔封溫度和熔封時(shí)間,三者相互關(guān)聯(lián)不能孤立對待. 有關(guān)熔封氣氛對封接性能影響的認(rèn)識存在某些分歧,有的認(rèn)為熔封應(yīng)在惰性或弱氧化性氣氛中進(jìn)行,也有的認(rèn)為應(yīng)在還原或弱還原性氣氛中進(jìn)行 . 應(yīng)該指出,熔封氣氛是非常重要的,可伐合金在預(yù)氧化工藝后表面生成的氧化膜的成分和厚度,很可能在高溫進(jìn)行熔封的過程中由于氣氛的不同而改變. 因此,選擇熔封氣氛時(shí)盡可能保證氧化膜的成分和厚度在封接過程中不會(huì)發(fā)生顯著的變化,否則也失去對可伐合金進(jìn)行可控氧化的意義 . 熔封溫度對封接性能影響也很大: 如熔封溫度過低,玻璃黏度大,流動(dòng)性不好,則難于填平封接區(qū);而熔封溫度過高,玻璃容易沸騰,在封接界面形成氣泡,降低封接強(qiáng)度和氣密性. 在相同的熔封氣氛下,熔封溫度與熔封時(shí)間對封接性能相互影響,需要根據(jù)產(chǎn)品結(jié)構(gòu)、裝配方式、幾何尺寸而定. 一般來說,溫度高,時(shí)間可短;溫度低,時(shí)間則可長. 鑒于目前國內(nèi)玻璃-可伐合金封接件的生產(chǎn)廠在使用同種硅硼硬玻璃時(shí),熔封溫度和熔封時(shí)間差異較大(900~1 030 ℃10~120 min) ,而且熔封環(huán)境也不盡相同,導(dǎo)致熔封氣氛的性質(zhì)不同,因而有必要對熔封的這三個(gè)工藝參數(shù)進(jìn)行優(yōu)化研究,進(jìn)一步改善封接質(zhì)量和提高封接件產(chǎn)品一致性.

圖1 不同熔封氣氛下封接后的外觀. (a) 1 %H2 - N2 ; (b) 115 %H2 - 1 %H2O- N2 ; (c) N2 ; (d) 1 %H2O- N2 氣氛

1.1、試樣

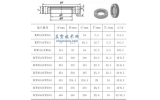

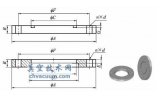

某廠HD-10平底雙列金屬封裝用可伐合金底盤(30 mm ×15 mm ×1 mm) 和直徑為0145 mm 可伐合金引線,封接玻璃為BH- G/ K 玻坯(高硅硼玻璃) . 實(shí)驗(yàn)中所用N2 為純N2。

1.2、實(shí)驗(yàn)方法

通過控制氧化條件,首先在可伐合金表面生成厚度約015μm 的四種不同類型的氧化膜,分別為單一FeO (A) 、單一Fe3O4 (B) 、FeO + Fe3O4 混合物(C) 和Fe3O4 + Fe2O3 混合氧化物(D) .將具有單一Fe3O4 氧化膜的可伐合金底座和引線與玻坯裝架后在1 000 ℃的N2 + 1 %H2 (a) 、115 %H2-1 %H2O-N2(b) 、N2(c) 和1%H2O-N2 氣氛(d)中封接10 min ,觀察底盤封接區(qū)外觀,以此確定熔封氣氛的影響.

將分別具有四種不同類型氧化膜的可伐合金底座和引線與玻坯裝架后在900 ,950 ,980 ,1 000 和1 030 ℃的115 %H2 - 1 %H2O- N2 氣氛中進(jìn)行熔封,在這些溫度下的停留時(shí)間分別為5 ,10 ,20 ,30 和40 min ,然后使用ZQJ - 230E 型氦質(zhì)譜檢漏儀對封接件進(jìn)行氣密性檢查,在WDS- 5 型微機(jī)控制電子萬能試驗(yàn)機(jī)上測定將引線從底盤封接區(qū)拉出所需的拉力,在Cambridge 360 掃描電鏡下觀察界面形貌以及元素分布,測定了玻璃沿引線爬坡高度. 根據(jù)GJB548A —96 方法2004 試驗(yàn)條件規(guī)定,對引線進(jìn)行彎曲疲勞考核.