大型液氮液氦熱沉一體化設計

介紹了大型液氮液氦一體化熱沉主要性能指標、設備結構和特點。針對熱沉使用溫度能夠保持在低于10 K 的使用要求,對熱沉總體布置、管板結構形式、壁板結構形式、翅片管間距進行了詳細設計,并對熱沉材料選擇和焊接進行了論述。該熱沉能夠進行航天發動機羽流效應試驗,同時能夠兼顧航天器熱真空和熱平衡試驗。

熱沉是在地面上模擬空間的冷黑環境,是熱真空設備三大主要參數之一,可提供衛星零部件做熱真空試驗,是航天器研制過程中作檢驗試驗的必不可少的設備,航天器在此做熱真空和熱平衡試驗,驗證飛行器的設計是否達到要求,真空技術網(http://bjjyhsfdc.com/)認為熱沉設計是一項非常重要的研究課題。

目前,國內外熱沉多是在管內通液氮,整個熱沉的溫度保持在低于100 K,隨著中國航天技術迅猛發展以及大放氣量載人航天和火箭發動機羽流試驗的需求,需要設計制冷量及抽速更大的液氦熱沉,整個熱沉的溫度能夠保持在低于10 K。北京有色金屬研究總院長期致力于熱沉的設計、制造和安裝工作,相繼承擔了KM6、KM3 等熱沉設計、制造和安裝任務。根據客戶要求熱沉溫度能夠保持在低于10 K 而且液氦消耗量盡量少的原則,我們對液氮、液氦熱沉進行了一體化設計和研究。

1、主要性能指標

1)熱沉為臥式結構,分為三大部分:液氮熱沉、液氦熱沉和羽流吸附泵。

2)液氦熱沉安裝在液氮熱沉內部,羽流吸附泵實際上為三層液氦熱沉,支撐在液氦熱沉內部,工作時管內工作壓力為0.8 MPa,兩個熱沉無熱沉面積均小于3%。

3)熱沉總漏率不大于1.3×10-8 Pa·m3/s。

4)試驗時,液氮熱沉管內通液氮,溫度低于100 K,液氦熱沉管內通液氦,溫度低于10 K;做熱真空試驗時,液氮熱沉作為防輻射屏不工作,液氦熱沉管內通液氮,表面溫度低于100 K,局部小范圍允許不超過110 K。

5)液氦熱沉內表面涂黑漆,對太陽光的吸收率大于0.95。

6)液氮熱沉外側裝有防輻射屏。

2、熱沉結構設計

本熱沉系統不僅要滿足一般熱沉使用的要求,而且液氦熱沉和羽流吸附泵還要滿足用液氦制冷的低溫泵的要求,盡量減少熱沉預冷時的液氦消耗量、防止液氦流動短路是設計考慮的重點。為此,考慮在液氦熱沉與艙體之間加了一個液氮熱沉,并將液氦熱沉和液氮熱沉設計成為一個整體,液氮熱沉既是液氦熱沉的防輻射屏,又是液氦熱沉的支承,液氮熱沉外為骨架支撐,在骨架外設計不銹鋼輻射屏。在液氦熱沉內部裝可拆卸的羽流吸附泵,羽流吸附泵與其自身的骨架構成一整體。

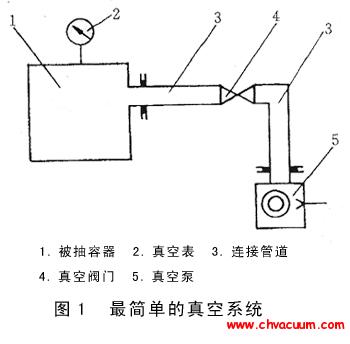

圖1 所示為熱沉系統結構圖,其中液氮熱沉包括三部分:大門液氮熱沉、筒部液氮熱沉、封頭液氮熱沉。液氦熱沉包括三部分:大門液氦熱沉、筒部液氦熱沉、封頭液氦熱沉。羽流吸附泵實際是一液氦熱沉,是由三個直徑不同的同心筒體組成,其中最內層熱沉最短,最外層熱沉最長,在靠近封頭處端部對齊,在朝大門方向形成一個階梯狀。

圖1 熱沉結構圖

2.1、熱沉管板結構設計

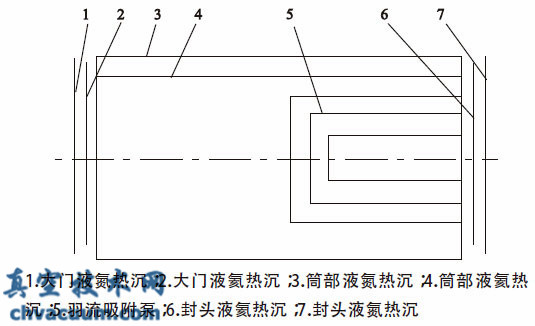

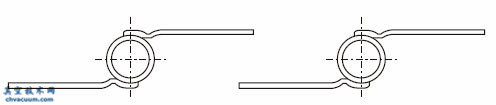

目前,熱沉基本形式有兩種,魚骨式和盤管式。魚骨式熱沉是目前大型空間環模設備常用的形式,其上部和下部為液氮匯總管,在兩管之間并列布置若干翅片支管,液氮從下匯總管進,經翅片支管,在上匯總管匯集后流出。由于其翅片支管并列布置,熱沉溫度均勻性較好。液氮從下進液匯總管通過翅片支管流到上部匯總管,汽化氮氣排出,這樣,液氮流阻小。本熱沉系統筒部熱沉管板采用的形式如圖2 所示。

圖2 熱沉管板結構

2.2、熱沉壁板結構設計

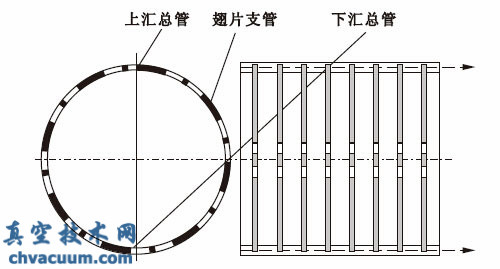

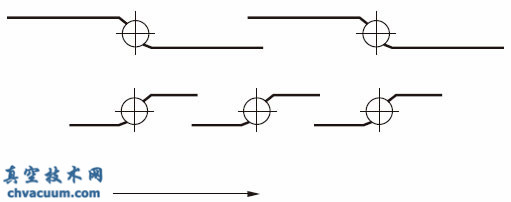

熱沉壁板通常有平板式、斜板式、人字形、凹槽形、方異型管、圓異型管、徑向異型管、焊接圓形管和焊制尖形板等形式。最近幾年隨著對材料性能和加工技術的深入研究,出現了新型熱沉形式,即不銹鋼熱沉。這種熱沉采用兩張不銹鋼板材加工而成的夾層結構,兩張鋼板之間要留有可供液氮流動的通道。考慮到本熱沉要求使用低溫環境為液氦溫度,而且為臥式結構,筒部為圓筒形結構,大門及封頭處為平面,所以選擇圓異型管壁板結構形式,如圖3 所示。

圖3 熱沉壁板形式

這種壁板結構形式翅片在支管上下焊接,氣流可以從上下交錯的兩翅片件出去,所以翅片兩面均可冷凝抽氣,可大大提高液氦熱沉的抽速。但是,從圖3 可以看到,這種形式的壁板結構,銅翅片與不銹鋼管支管的接觸只是線接觸,所以為了增大銅翅片與不銹鋼支管的接觸面積,在設計時,我們對圓異型管壁板結構進行了改進,改進后的熱沉壁板結構設計成如圖4 所示,即利用模具將翅片壓成一定的弧形與支管貼合,這樣就增大了翅片與支管的接觸面積,從而有利于兩者之間的熱傳導。在支管與支管的排列上,將液氮熱沉翅片的錯開,以增大氦翅片的雙面抽氣能力。

圖4 改進后熱沉壁板形式

由于本熱沉為雙層熱沉形式,靠近容器一側的為液氮熱沉,在液氮熱沉內側為液氦熱沉,其布置形式如圖5 所示。氣流從一側進入液氦熱沉后,在液氦、液氮熱沉翅片間反射多次后再從液氮熱沉兩翅片間出去,這樣就增大了翅片的抽氣能力。

圖5 熱沉管板布置

2.3、熱沉支管間距確定

在前面選定的熱沉壁板形式中,離支管最遠的翅片邊緣的溫度最高,為了保證它不高于100 K,通長限定這一點與管子之間的溫差不得超過5 K。

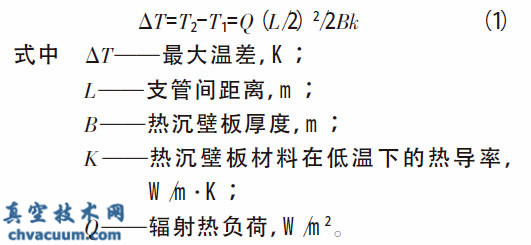

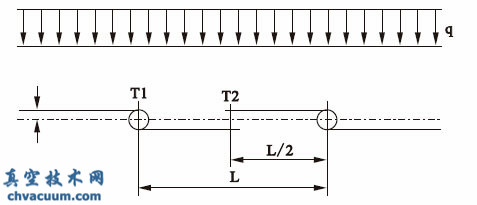

圖6 所示的熱沉管板在受均勻輻射熱負荷時熱沉板計算簡圖,最大溫差計算公式為:

圖6 熱沉管板溫差計算模型

本熱沉有兩種工作情況,分別計算如下:

(1)液氮熱沉。輻射熱負荷Q=30 W/m2,紫銅在100 K 時的熱導率為590 W/m·K,由此算得熱沉支管允許間距L=1000 mm,從工程角度考慮1000 mm的間距太大了,建議選為400 mm,則△T=0.7 K。

(2)液氦熱沉在做熱真空試驗時(用液氮冷卻)。輻射熱負荷Q=500 W/m2,紫銅在100 K 時的熱導率為590 W/m·K,由此算得熱沉支管允許間距L=266 mm;根據現有熱沉的經驗選為200 mm比較合理,此時△T=2.8 K。

2.4、熱沉骨架

在熱沉系統中,液氦熱沉與艙體之間加了一個液氮熱沉,并將液氦熱沉和液氮熱沉設計成為一個整體,但是熱沉的尺寸、重量較大,整體結構強度和剛度不足,在自重、工作時液氮、液氦重量和外力的作用下熱沉會產生變形,所以本熱沉系統液氮熱沉外設有骨架支撐,骨架具有較高的強度和剛度,同時滿足熱沉運輸、安裝的要求,在液氮熱沉和骨架支撐之間設有聚四氟乙烯墊絕熱墊,以防止液氮熱沉低溫熱傳導到骨架支撐上。同時,在液氦熱沉和液氮熱沉之間也設有聚四氟乙烯絕熱墊進行隔熱,聚四氟乙烯同時起到隔熱和支撐作用。

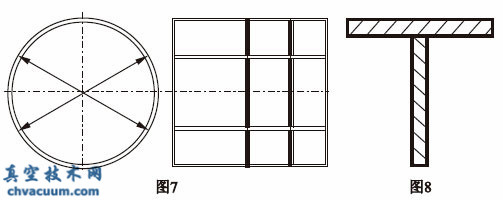

本熱沉系統骨架如圖7 所示,它由四個環形梁和六根橫梁組成,環形梁和橫梁的截面如圖8所示,大型熱沉骨架大部分都采用這種形式的截面形式,不但能夠承受熱沉管板的重量,而且比較容易加工制造。

圖7 熱沉骨架 圖8 骨架截面

3、熱沉的選材

熱沉工作環境溫度10-373 K,因此制造熱沉的材料除具有良好的低溫性能外,更關鍵的是其焊縫在長期高低溫冷熱交變的情況下仍能保證良好的氣密性,所以熱沉選材是一項重要工作。

國內外以前都采用鋁材制作熱沉,但有一些熱沉由于長期冷熱交變而產生裂紋。現在熱沉選材特別是對于大型熱沉選用不銹鋼的居多,為了克服不銹鋼導熱性較差的缺點,在不銹鋼支管上焊上銅翅片,以提高熱沉溫度均勻性。本熱沉的設計中,選用了在不銹鋼管材上焊接紫銅翅片的形式。

不銹鋼熱沉所選不銹鋼的牌號必須慎重考慮,通過深入的調研各種牌號的不銹鋼的低溫性能, 發現選用1Cr18Ni9Ti或0Cr19Ni9(相當于AISI304)做熱沉不夠妥當,因為上述牌號的不銹鋼的Ms 點(韌性- 脆性溫度轉化點)約在-200℃左右,如在-200℃左右使用,由于馬氏體相變,有降低韌性的危險,需要加工和焊接的構件如隨后不能進行固溶處理的話,則會使材料受到敏化,低溫韌性降低更大。此外,這兩種鋼的Md點(冷變形引起奧氏體向馬氏體轉變點)約在315℃左右,它比Ms 點高得多,因而通常在室溫下冷變形將會發生馬氏體轉變導致韌性的降低。

基于上述原因,選用超低碳和含鎳量高的更為合適,因為含鎳量高,可防止Ms 點上升,奧氏體組織較穩定,同時材料敏化程度低,因冷變形引起馬氏體相變而導致韌性降低也小。通過調研,KM5A、KM3A、KM3B、KM2A 熱沉管材均改選304L 不銹鋼做熱沉管材料。因為本液氦熱沉的工作溫度為-269 ℃,必須選用含鎳量更高的不銹鋼材料,由于含鎳量高,奧氏體穩定性更好。本熱沉翅片管選用了316 L,根據試驗,它們在-269 ℃拉伸到屈服載荷時,變形區都沒有出現馬氏體,能很好滿足熱沉使用要求。

4、熱沉翅片管焊接

本熱沉是在不銹鋼管上焊銅翅片來做熱沉壁板,加工這種熱沉成敗的關鍵在于銅翅片與不銹鋼管的焊接,焊縫必須保證兩種材料間有足夠的導熱面積,但又要防止銅離子向不銹鋼內擴散,否則不銹鋼會變脆產生脆裂事故而不能使用。北京有色金屬研究總院對此種焊接方法做了許多試驗研究,在2005 年加工KM3B 和KM5A熱沉時,已找到一種新的焊接方法。在進行熱沉管板焊接前,我們用這種焊接方法焊接了工藝試件,除了進行例行的力學試驗外,還將試件送到國家有色金屬材料分析檢測中心對銅離子在不銹鋼內的擴散程度進行檢測,檢測中心用金相分析和電子探針等手段探測,發現銅離子在不銹鋼內的擴散深度均未超過0.1 mm,而我們選用的翅片管壁厚為2.2 mm,這種淺層的擴散不會影響不銹鋼管的低溫性能。

5、結論

將大型空間模擬器液氮熱沉、液氦熱沉進行一體化設計,尤其是在液氮熱沉、液氦熱沉內放置羽流吸附泵,在國內還沒有這種案例。該熱系統正常已運行了近三年時間,在該系統中已進行了多次整星級熱平衡、熱真空和發動機羽流試驗,各項指標均達到要求,很好的滿足了使用要求,為我國航天深空探測的后續發展提供了基礎保障。