基于PLC和組態軟件的透射電鏡真空控制系統

按照透射電鏡對真空系統的控制要求與真空系統的構成,采用集散控制的思想,建立了以PLC為底層核心控制器,組態王作為集中管理軟件的控制系統。上位機組態軟件通過以太網與下位PLC 進行通訊與數據交換,實現了較為完備的透射電鏡真空系統的控制,該系統已投入使用,真空度符合要求,運行效果良好。

在透射電子顯微鏡(TEM)中,真空系統的作用是使鏡筒內獲得高真空,若鏡筒內真空度不佳,則成像的反差降低,電子束發射不穩定,燈絲壽命縮短,而且殘余氣體會污染樣品。因此真空系統的監測與控制就顯得尤為重要。可編程邏輯控制器(PLC)具有抗干擾性強、可靠性高、體積小、在線編程、網絡功能強大等特點,可以與上位機工業組態軟件組成功能完備的控制系統。本文采用三菱Q 系列PLC 與亞控“組態王”軟件相結合的方式,很好地實現了對場發射槍透射電子顯微鏡TDX- 200F1 真空系統的控制,對國內新一代場發射槍透射電子顯微鏡的成功研制有著重要意義。

目前,國內外透射電子顯微鏡(TEM)的真空控制系統主要是采用分立元器件或微電子電路實現的,從原理上看,其可靠性低、移植性差、靈活性不足。本次設計就是彌補上述缺陷,實現更可靠靈活的控制。

1、真空系統總體結構概述

透射電子顯微鏡(TEM)真空系統的作用有兩方面:一方面保證在電子槍燈絲(即陰極)和地之間加以很高的電壓,而空氣不會被擊穿產生電弧,防止鏡筒中的殘留氣體分子與高速電子碰撞,產生電離放電和散射電子,進而引起電子束不穩定,增加像差,同時也避免殘留氣體污染樣品,加速高熱燈絲的氧化,縮短燈絲壽命;另一方面可以將電子和空氣原子的撞擊頻率減小到可以忽略的量級。

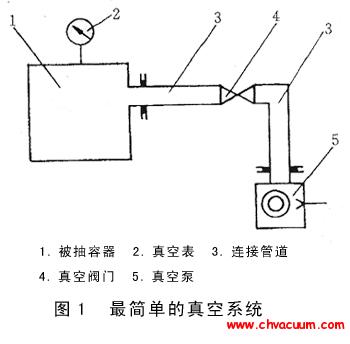

標準的TEM 要求將電子束的通路抽成高真空,通常需要達到10- 4 Pa ~10- 8 Pa 甚至更高。由于TEM 的元件如樣品夾具和膠卷盒需要經常插入電子束通路,或者需要更換,系統需要能夠重新抽成真空。因此,TEM 不能采用永久密封的方法來保持真空,而是利用隔離閥把電鏡主體分為電子槍、鏡筒、樣品室以及視窗室四個部分以滿足上述需求。真空閥門是由氣動隔離閥及電磁配氣閥組成的,其工作原理是由PLC 通過改變輸出端電位的高低來控制電磁配氣閥的翻轉,改變氣壓流向以驅動氣動隔離閥的開關。TDX- 200F1 整體真空結構及原理如圖1所示。

獲得高真空是由各種真空泵來共同配合抽取的。現電鏡常用的真空系統是由機械泵、油擴散泵、渦輪分子泵以及離子泵組合構成。根據本電鏡的實際情況,采用機械泵、油擴散泵及濺射離子泵組成的三級抽真空系統。

抽真空過程是一個具有較強邏輯性的時序動作過程。各個泵和閥門的開關先后順序必須遵循已經設計好的抽真空工作邏輯,才能保證在預定的時間內鏡筒的壓力達到所需的壓力標準。由于各部分對真空度要求不同,利用三級真空系統,采用先整體后部分,從低真空向高真空逐步抽氣的原則, 實現所需的梯度真空。

圖1 真空系統結構及原理

2、控制系統硬件設計

選用三菱Q 系列PLC 作為底層控制的核心器件,由配有亞控公司“組態王”的上位工控計算機(IPC)對系統進行全面的監控和管理。控制各個泵、空壓機、水冷以及閥門的開關,并對其運行情況以及真空度進行監測;將反饋的狀態信號送至上位機進行顯示,并根據實時狀態判斷將要進行的動作;儲存必要的狀態信息,以便通過以太網送至上位機進行處理,并對上位機發出的指令做出反應。

上位工控機與下位PLC 相互通信構成一個完整的監控系統,同時一旦上位IPC 出現故障,下位PLC 可脫離上位機獨立工作,確保現場設備安全連續的運行。本系統IPC 與PLC 之間采用以太網進行通訊,上位監控畫面采用組態王6.53開發。組態王通過驅動程序與外部設備進行數據

交換,包括采集數據和發送數據及指令,通過以太網模塊訪問PLC 相關的寄存器,以讀取PLC 所控制設備的狀態或對相關寄存器進行寫入。組態王提供了一種數據定義方法,在數據詞典中定義了I/O 變量后,相應變量名可直接用于系統控制、操作顯示、數據記錄和報警提示等,而無需編寫組態王讀寫PLC 寄存器的協議。

圖2 真空系統控制框圖

除了用到了PLC 的基本模塊外,本次設計還用到了A/D、D/A 轉換模塊,用來接收監測過程數據例如真空度、電流值等;采用溫度模塊來監測溫度值;采用以太網模塊與上位機通訊。

3、控制系統軟件設計

真空控制系統運行的過程中,各個閥門與真空度、各個泵的運行情況必須互相關聯,以實現復雜邏輯以及對故障的快速應對。由于各種關聯變量較多、時序性強,為了提高系統的穩定性、安全性、確保各動作間的相互制約關系和邏輯關系,在程序編寫時,必須進行全面的考慮。考慮到真空系統控制只是整個透射電鏡控制的一部分,因此將真空控制部分作為子程序來調用。在此子程序中又分為手動程序、自動程序、循環程序、故障報警程序等,使程序易于閱讀、調試方便、可移植性好。

整體控制程序設置了真空開機及真空關機的自動功能,自動開關機流程如圖3 及圖4 所示。真空循環中設置了換樣品時對樣品室單獨進行抽放氣的自動功能,換照相底片時對照相室單獨進行抽放氣的自動功能,某些特殊情況下對鏡筒部分單獨抽放氣的自動功能等。

真空保護中設置了電子槍高真空漏氣保護、鏡筒漏氣保護、樣品室漏氣保護、氣壓不足保護、油散泵過熱保護等功能,當突然發生停電、水冷故障、漏氣或其它操作失誤時,電鏡能自動切斷高壓,自動關閉相應的隔離閥及真空泵,以避免高壓放電,燈絲過熱氧化,污染鏡筒和擴散泵油氧化等危險。

圖3 真空系統自動開機流程圖

需要注意的是手動操作方式僅在真空系統出現異常情況下,需要查找故障進行維修時所使用的一種方式,需專業人員使用,以避免操作不當而引起的不良后果。

圖4 真空系統自動關機流程圖

4、上位機監控設計

上位機監控設計采用組態王軟件。組態王是一種工業組態軟件,它自帶大量的I/O 設備驅動程序,用戶可以方便地構建實時的監控系統。為了使控制系統有一個良好的人機交互環境,在組態王中開發了監控畫面、實時柱狀圖、歷史曲線圖、報警畫面,從而可實現對現場的實時監控。

主登陸畫面中,需要系統調試或維護人員輸入密碼后登陸,以獲得相應權限,可進行手動操作及系統修改,普通用戶直接進入真空監控畫面,可進行一般監控及操作。

真空系統監控的對象有各個氣動閥、電磁閥的開閉狀態,機械泵、油擴散泵以及離子泵的啟停狀態,電鏡各部分真空度的監測,氣泵的壓力報警,水冷的控制及報警,油擴散泵溫度檢測及報警,真空開關機的自動和手動控制按鈕,各部分循環抽真空相關按鈕,啟動完成指示,總控及系統急停等。真空系統監控畫面如圖5 所示。

圖5 真空系統監控畫

5、結束語

本文研究的基于PLC 和組態軟件的透射電鏡真空控制系統,既利用了PLC 可靠性高、抗干擾能力強等特點,又利用了組態軟件具有強大的數據處理和圖形表現能力的優勢,融合了較為先進的自動化技術與通訊技術,具有可靠性高、操作簡單、易于維護等特點。該方案已成功應用于TDX- 200F1 場發射槍透射電鏡真空系統的設備監控中,取得了較為滿意的結果,對真空控制系統的設計具有一定的借鑒意義。