EAST高頻彈丸注入裝置真空系統(tǒng)設計

EAST 高頻彈丸注入裝置主要用于完成EAST 托卡馬克裝置的加料和邊界局域模(ELM) 實驗研究。注入器主體部分已經(jīng)完成構建,為了使系統(tǒng)安全連接到EAST 裝置,需要設計一套對應的真空系統(tǒng)。高頻彈丸注入裝置真空系統(tǒng)采用了全新的設計,在注入器主體上連接三個緩沖室,將推進氣體及時抽走,降低成冰室壓強以此提高成冰質(zhì)量。注入器與EAST 裝置通過兩級差分系統(tǒng)連接,進一步降低裝置壓強至5×10-4 Pa量級,完成與EAST 的安全連接不影響正常放電。

EAST 是世界上第一個全超導非圓截面托卡馬克裝置。自2006 年首次成功放電以來,實驗參數(shù)得到不斷提高。在等離子體高約束運行模式(H-mode)下爆發(fā)的邊界局域模(ELM)會對裝置第一壁造成極大的熱沖擊,降低第一壁材料使用壽命。如何應對這種現(xiàn)象已經(jīng)成為聚變界一個棘手的問題。最新的研究表明,高頻彈丸注入技術是一種行之有效的控制ELM 的手段。參考低頻彈丸注入裝置的設計,構建了一套全新的高頻彈丸注入裝置。新系統(tǒng)的氫/氘彈丸最高注入頻率可達50 Hz,為了滿足新系統(tǒng)對真空度的要求,需要設計一套真空系統(tǒng)。

1、概述

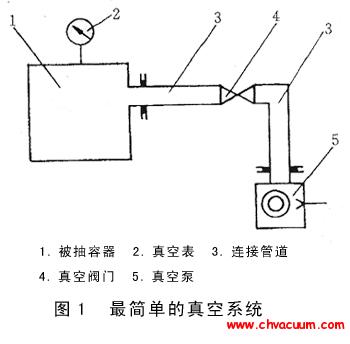

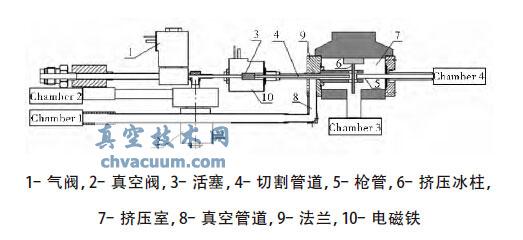

低頻彈丸注入裝置于2012 年首次投入EAST實驗,能以最高10 Hz 的工作頻率發(fā)射氫/氘彈丸為EAST 裝置加料。為了保證在運行過程中,推進氣體(氦氣)不會大量進入EAST 主真空室中,低頻彈丸注入裝置采用了兩級差分的真空系統(tǒng)設計,其結構如圖1 所示。第一級差分室體積17 L連接一體積355 L 膨脹室,用抽速470 L/s 的羅茲泵機組抽氣;第二級差分室體積17 L 直接連接FF-200 復合分子泵機組抽氣。在運行過程中,能保證第二級差分真空度維持在10-4 Pa 左右,在這樣的真空環(huán)境下,推進氣體對EAST 主真空的影響可忽略。但是低頻彈丸系統(tǒng)在長時間連續(xù)工作的情況下,第二級差分室真空度會慢慢變差,需要暫停運行一段時間,等真空度恢復到正常水平,才能繼續(xù)工作。因為大量推進氣體會在第一級差分處積累,不能被及時抽走。

圖1 低頻彈丸注入裝置三維示意圖

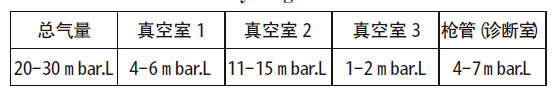

高頻彈丸注入裝置與低頻系統(tǒng)基本原理相似,也是利用液氦降溫冷凝氫/ 氘氣體,通過機械擠壓、切割的方式制成彈丸,最終用高壓氦氣加速彈丸通過細長管道打入到EAST 主真空室內(nèi)。高頻彈丸為一直徑1.5 mm,長度1.2 至1.8 mm 可調(diào)的圓柱體,其發(fā)射速度根據(jù)設定的推進氣體壓強不同,在150 至250 m/s 之間變化。除此之外,高頻系統(tǒng)的最大工作頻率高達50 Hz,發(fā)射每發(fā)彈丸大概需要消耗20-30 mbar·L 的氦氣,這樣大量的氦氣不及時抽走,會影響到EAST 裝置的正常放電。為了消除氦氣的影響,并克服低頻系統(tǒng)存在的問題,借鑒低頻彈丸系統(tǒng)的兩級差分結構,并在此基礎上做了一些改進,設計了這套高頻彈丸注入裝置真空系統(tǒng)。

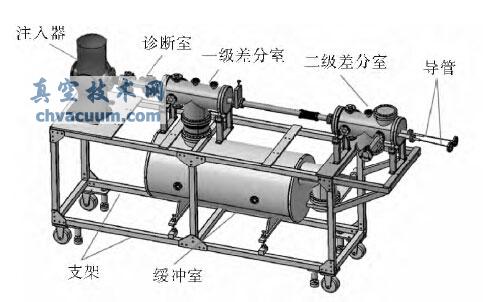

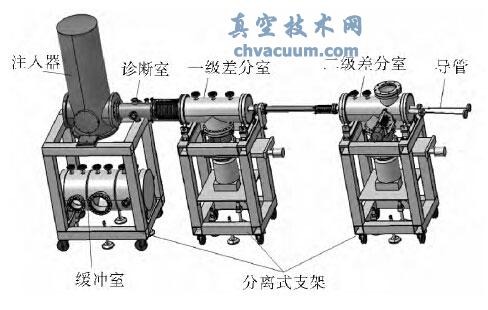

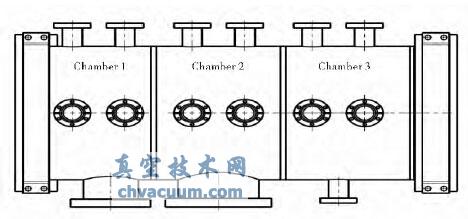

高頻彈丸注入裝置真空系統(tǒng)主要由緩沖室,兩級差分室,真空泵組,以及真空測量部件和連接管道等組成。為了確保推進氣體不會進入EAST 主真空室,需要限定了兩級差分室的真空度,即連接EAST 主真空室的條件,詳見表1。采用兩級差分室的結構設計,能夠最大限度的減少進入EAST 主真空室的氣量。真空各部件安裝在支架上,中心與注入器注入管路保持同一水平高度,其結構示意如圖2 所示。新的真空系統(tǒng)將緩沖室移至注入器主體下部,在彈丸成型加速階段起到擴散和抽走多余氦氣的作用。新的緩沖室設計不但減小了后部兩級差分室的工作負載,還大大提高了彈丸成冰的質(zhì)量和可靠性。

表1 兩級差分室的工作真空度要求

圖2 高頻彈丸注入裝置三維示意圖

2、真空差分系統(tǒng)設計

2.1、緩沖室設計

全新的彈丸注入器包括兩套獨立的注入系統(tǒng),每套系統(tǒng)能夠以25 Hz 的頻率獨立工作發(fā)射彈丸。高頻的特性對系統(tǒng)的可靠性提出了要求,為了提高彈丸的成型質(zhì)量和可靠性,在彈丸成型和加速系統(tǒng)上連接一個緩沖室。緩沖室與彈丸成型和加速系統(tǒng)的連接簡圖,如圖3 所示。圖2 中的真空室1、真空室2 和真空室3 首尾相連,共同組成了緩沖室,見圖4,而真空室4 則代表了真空系統(tǒng)后部的診斷室、和兩級差分室。彈丸加速期間,推進氣體擴散到緩沖室的三個真空室內(nèi),被真空泵組抽走,減少擠壓成冰室內(nèi)的推進氣體量,從而提高成冰質(zhì)量。

圖3 彈丸成型和加速系統(tǒng)簡圖

一套彈丸加速和成型系統(tǒng)已經(jīng)制造完成,并做了一些基本的臺面測試,得到了一些初步的測試數(shù)據(jù),其中每發(fā)彈丸造成的氣體載荷分布見表2。由于彈丸注入器正常工作時氣載很大,尤其是緩沖室中的真空室2,因此選用大抽速470 L/s的羅茲泵機組(WAU2001/SV630B)來作為真空室2 的泵組, 選用抽速203 L/s 的羅茲泵機組(WAU1001/SV300B)作為真空室1 的泵組。真空室3 連接擠壓成冰室,主要用于抽除廢冰和廢氣,選用的是抽速16.6 L/s 的無油渦旋真空泵(GWSP10000)。

圖4 緩沖室結構簡圖

由于初步測試時只采用了一套彈丸加速和成型系統(tǒng),并且初期測試所用的泵組與后續(xù)兩套一并安裝時所用泵組并不一致,需要對緩沖室的體積結構等重新進行設計,充分考慮兩套系統(tǒng)同時以最大載荷工作的情況。為了能夠最大限度的發(fā)揮真空泵機組的性能,保證將推進氣體盡量地排出,設計初均假設羅茲泵機組工作在最大抽速,也就是假定工作壓強為百帕量級,初步假設為500 Pa。考慮了氣載、壓強、連接管道等因素后,選定三個真空室體積均為21.43 L。真空室1用內(nèi)徑100 mm,長度3.3 m 的管道連接羅茲泵機組;真空室2 用內(nèi)徑150 mm,長度3.3 m 的管道連接羅茲泵機組;真空室3 用普通KF40 接頭(內(nèi)徑約為35 mm),長1 m 波紋管連接。

表2 單發(fā)彈丸推進氣體載荷分布

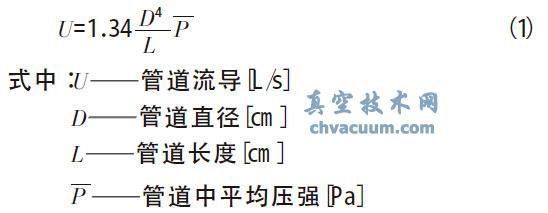

根據(jù)前面的假設,管道中的平均壓強,三個真空室的P D 值均大于0.67 Pa·m,管道中的流態(tài)為粘滯流。根據(jù)氣流狀態(tài),選擇流導公式(1)進行計算:

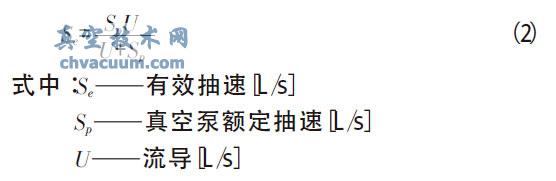

代入數(shù)據(jù),真空室1 管道流導為20303 L/s,真空室2 管道流導為102784 L/s, 真空室3 管道流導為1005 L/s。再根據(jù)有效抽速公式(2),計算各真空泵的有效抽速:

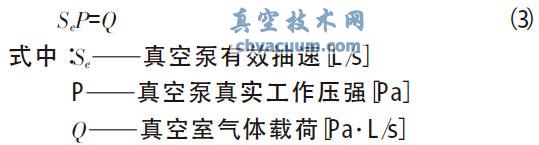

代入得,真空室1 羅茲泵機組有效抽速201 L/s,真空室2 羅茲泵機組有效抽速467 L/s,真空室3無油渦旋真空泵有效抽速為11.5 L/s。由上面計算得到的有效抽速,并根據(jù)公式(3)計算抽氣平衡時,真空室內(nèi)的壓強:

而氣體載荷又根據(jù)單發(fā)彈丸的氣載(取最大值)乘上頻率,也就是最大頻率50 Hz,可得真空室1 的氣載為3×104 Pa·L/s,真空室2 的氣載為7.5×104 Pa·L/s,真空室3 的氣載為1×104 Pa·L/s。將各數(shù)據(jù)代入,得真空室1 的實際穩(wěn)態(tài)工作壓強為150 Pa,真空室2 的實際穩(wěn)態(tài)工作壓強為161 Pa,真空室3 的實際穩(wěn)態(tài)工作壓強是869 Pa。查看個泵組的工作壓強- 抽速曲線,均能達到最大抽速,而因為管道連接部件的流導非常大,所以實際的工作壓強對上述的計算過程影響非常小,可以直接認為計算結果與初期的假設是吻合的。所以說緩沖室的設計在理論上是可行的,可以滿足設計要求,降低了推進氣體進入擠壓成冰室的可能,提高了成冰質(zhì)量。

2.2、兩級差分室設計

為了進一步的降低系統(tǒng)的壓強, 達到與EAST 主真空連接的條件,需要采用兩級差分真空室的結構。兩級差分室的主要作用是進一步的抽除多余的推進氣體氦氣,使第二級差分室的壓強穩(wěn)定在10-4 量級或以下,保證高頻彈丸注入系統(tǒng)在正常運行過程中能夠正常與EAST 主真空連接,而不影響EAST 裝置的正常放電。

兩級差分室在結構上相似,兩個真空室的體積都是約17 L,均采用機械泵前級搭配Turbo-V1001 分子泵抽氣,對氦氣的抽速在870 L/s 左右。第一級差分室:

前面表二中氣體載荷分布數(shù)據(jù),是在緩沖室均連接機械泵的情況下得到的,而我們重新搭建的系統(tǒng)采用的是大抽速的羅茲泵機組,除此之外,我們還會將診斷室的一個法蘭連接到緩沖室二號羅茲泵機組上。在這樣的情況下,前面提到的單發(fā)彈丸進入到圖3 中真空室4 的氣體載荷應該會大大減小。單發(fā)彈丸引入的推進氣體按照30 mbar·L 來記,經(jīng)過模擬計算,其中29 mbar·L的氣體都會被前端的兩套羅茲泵機組和干泵抽走,進入到第一級差分室的氣量大約為1 mbar·L。分子泵直接連接在差分室下部,流導很大,

對泵的抽速影響很小。我們可以認為泵的額定抽速即為有效抽速870 L/s,按照50 Hz 最大頻率計算,氣體載荷為5×103 Pa·L/s,再代入式(3),計算可得此時的壓強大概為5.74 Pa。分子泵在Pa量級抽速有所下降,我們重新計算,取抽速為600 L/s,再次代入式(3),得到壓強為8.33 Pa。第二級差分室:

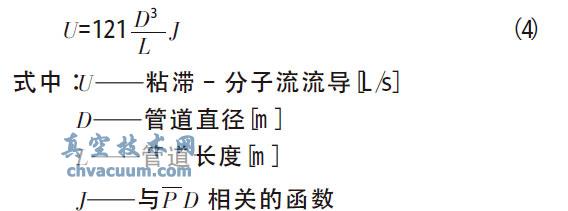

推進氣體在進入第二級差分室之前,需要經(jīng)過一段內(nèi)徑6 mm,長度2 m 的細長管道。根據(jù)平均壓強公式,細管內(nèi)的平均壓強約為4 Pa,PD≈0.24 Pa·m,介于6.65×10-3 Pa·m 和0.67 Pa·m之間,處于粘滯- 分子流。根據(jù)粘滯- 分子流流導公式(4):

查相關表格知J 約為3.08,代入式(4)得管道流導為4.02×10-2 L/s,最大氣體流量為Q=U×8=3.21×10-1 Pa.L/s。在根據(jù)公式(3),得第二級差分室的壓強不會大于3.69×10-4 Pa,小于表2中對第二級差分真空的工作狀態(tài)要求。基本可以忽略高頻彈丸系統(tǒng)推進氣體對EAST 裝置的影響。

2.3、真空測量系統(tǒng)

為了能實時地監(jiān)測各部分真空狀況,保證系統(tǒng)的各部件能夠正常運作,在緩沖室以及兩級差分室上都安裝有測量用規(guī)管。緩沖室正常工作時的壓強較高,大致在百帕量級;而兩級差分室的工作壓強較低,主要是第二級差分室正常運行時的壓強要求保持在10-4 Pa 以下。

除了彈丸注入本身的真空測量點外,真空系統(tǒng)上一共有5 個測量點。在緩沖室的三個真空室上分別安裝三個TRP 280 規(guī)管,在兩級差分室上安裝兩個PKR 251 規(guī)管。系統(tǒng)運行期間,通過讀取規(guī)管示數(shù)來確保各系統(tǒng)都處于正常工作范圍,出現(xiàn)異常時及時采取措施,避免系統(tǒng)損壞。

真空度的讀取和記錄是通過規(guī)管連接到真空計和PLC 實現(xiàn)的。真空計主要是在現(xiàn)場測試時起實時監(jiān)控讀數(shù)的作用;而PLC 則是遠程控制和記錄真空數(shù)據(jù)變化,方便后期查看真空度的歷史曲線,查看系統(tǒng)運行的可靠性。系統(tǒng)上各插板閥和真空泵組均能通過PLC 的方式遠程控制,進行開關操作,在遇到故障時能及時進行遠程處理。

3、總結

上述計算結果表明,前端緩沖室確實能及時地抽走氦氣,并使各泵組工作在最佳狀態(tài)下,降低了氦氣進入擠壓成冰室的可能性,提高了成冰質(zhì)量;且兩級差分真空也進一步地降低系統(tǒng)真空度,起到安全連接EAST 主真空的作用。高頻彈丸注入裝置真空系統(tǒng)的理論設計已經(jīng)滿足了最初的設計要求,現(xiàn)已進入生產(chǎn)制造階段,系統(tǒng)最快將于2015 年10 月左右投入使用。未來高頻彈丸注入裝置搭建完成之后,首先會進行系統(tǒng)檢漏和性能測試,在各個頻率下測試發(fā)射彈丸可靠性,測試真空系統(tǒng)是否能按照設計的要求正常工作,并給出一些初步的實驗結果。