ADS/2K低溫管線真空隔斷的結構設計與分析

為了實現不同真空系統的獨立性,在2K低溫管線中設置真空隔斷。通過應用場合以及功能分析,對真空隔斷的結構進行設計。利用ANSYS有限元分析軟件對其進行熱負荷的數值模擬,獲得溫度分布以及熱傳導值,同時進行熱和結構的耦合分析,獲得應力的分布情況,并進行強度評定。分析的結果為真空隔斷的優化提供了可靠的理論依據。

中國科學院先導科技專項“未來先進核裂變能-ADS嬗變系統”注入器Ⅰ是由高能物理研究所承擔研制的加速器驅動次臨界系統(ADS)強流質子加速器項目。在ADS低溫系統中,為了實現真空系統的獨立性,防止某一真空系統失效而影響其他真空,同時便于維護,在2K低溫閥箱與恒溫器的多通道低溫管線中設置真空隔斷,實現兩真空系統的獨立,將其分開。

低溫管線在盡可能小的冷量損失條件下,將低溫工質輸送到閥箱或者恒溫器設備中,在低溫管線中增設真空隔斷,除保證泄漏率之外,漏熱是主要的影響因素,根據傳熱理論,增大傳熱路徑可以有效降低熱負荷。同時由于低溫管線自身的冷熱收縮以及與室溫零部件間由于溫度梯度較大,會產生較大的熱應力,這個也是必須要考慮的因素。針對以上分析對真空隔斷進行了結構設計,利用傳熱學以及彈性力學的基本理論,運用ANSYS分析軟件建立真空隔斷的有限元模型,得出了其溫度分布、熱應力分布以及低溫管線的熱負荷,評定設計的可行性。

1、真空隔斷的結構設計

2K低溫系統中,連接2K低溫閥箱與恒溫器的2K低溫管線包括8個通道:80K液氮進、出管,4.5K液氦進、出管,2K液氦進管,超臨界氦進管以及氦回氣管和冷卻管。

真空隔斷設計成高真空絕熱管是減小熱負荷的有效方式。即外管道是室溫,內管道是低溫,內外管道之間抽成真空以防止對流傳熱和導熱,同時在內外管道之間包扎多層絕熱材料來減少輻射傳熱量。在必要的情況下,一定距離需要布置一個支撐,由導熱系數小、強度高的玻璃鋼絕熱材料制成。支撐的設計在滿足強度、剛度的前提條件下,要盡可能減小熱負荷,以及防止真空管路外壁面溫度過低而結冰。

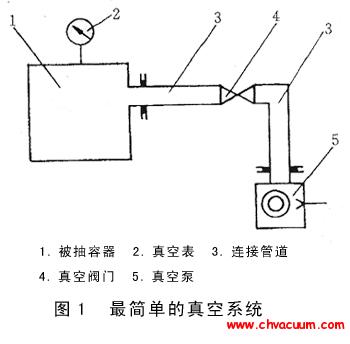

為了減小外界環境對低溫管線的熱負荷,真空隔斷結構設計了JACKET夾層,以增長傳熱路徑來增大熱阻。所謂JACKET夾層,是為了加大外壁與內壁的傳輸距離而在中間加入一層管壁。故在每個低溫管道外加一套管來增長傳熱路徑。這樣從室溫300K到液氮管80K的傳熱路徑長約300mm。由于液氦相對于液氮較為珍貴,適當加長從80K到5K的傳熱路徑,約為500mm,有效降低了4.5K液氦的熱載荷的傳遞,達到隔熱的目的。同理,2K氦管道的套管加大了4.5K到2K的傳熱路徑,而氦回氣管不設置套管,目的是充分利用氦回氣的冷量,降低Φ300mm套管端面的溫度。除此之外,為了保持2K供應管、超臨界供應管以及回氣管的冷量在其外側另加一較粗套管(Φ300mm,L=1000mm)。特別之處,為了減小漏熱,并能實現較合理的溫度梯度,距室溫法蘭一定距離處設置銅卡箍與液氮管連接,形成80K熱錨,保證其恒定在80K溫度下。同理在Φ300mm套管上也設置4.5K銅卡箍,這樣Φ300mm套管上有80K與4.5K兩個溫度的熱錨,起到很好的“冷沉”作用,保證其有一較好的溫度梯度,真空隔斷的結構如圖1所示。

圖1 真空隔斷的結構

2、真空隔斷的有限元模型的建立

采用ANSYS軟件前處理對真空隔斷進行建模,有限元模型如圖2所示。為了進一步降低低溫管路的熱負荷,在80K管路和5K管路的JACKET夾層設置的卡箍材料為導熱較好的無氧銅,管道的材料統一采用304不銹鋼。

圖2 真空隔斷的有限元模型

數值模擬時無氧銅、304不銹鋼材料導熱系數、熱膨脹系數隨溫度變化,如圖3、圖4所示。

圖3 材料導熱系數數據圖

圖4 材料熱膨脹系數數據圖

3、真空隔斷的傳熱以及熱應力分析

3.1、傳熱分析

采用有限元分析軟件ANSYS進行三維模型熱分析。真空隔斷的外筒體要進行抽真空處理,所以沒有對流換熱,只有熱傳導和輻射換熱。結構中有80K液氮進出管,4.5K液氦進出管,以及2K液氦、超臨界氦進管,以及2.5K氦回氣管。假設達到平衡時各低溫管線的節點溫度相同,所以管線直接加載溫度載荷。

傳熱分析時,根據實際情況,施加相應的熱邊界條件。各低溫管線要通過不同溫度的流體,假設各節點溫度相同,故加載相應的溫度載荷。真空隔斷法蘭和外管道處于室溫300K,并且外表面有自由對流,需要加載10W/(m2·K)的對流換熱系數。各個管道之間有輻射換熱,設置輻射對,其中輻射用SURF152模擬。

圖5 真空隔斷的溫度分布

經計算得到的真空隔斷的溫度分布如圖5和圖6所示。外管道法蘭溫度的最大值為297K,即24℃,高于露點。由于使用了套筒結構使得熱阻增大,減少了漏熱。但是可以看到在80K銅卡箍與法蘭之間的溫度梯度較大,會產生較大的熱應力。提取2K溫區、4.5K溫區、80K溫區的熱負荷,如表1所示。結果滿足設計要求。

圖6 Φ300mm套管軸向溫度分布

表1 熱負荷分析結果

3.2、熱-結構耦合分析

采用間接法進行熱-結構耦合分析,將以上熱分析得到的結果作為載荷加載在模型上,并且限制外筒體端面所有自由度,作為位移邊界條件約束。同時要加載壓力載荷,套管施加0.1MPa的外壓。耦合計算得到真空隔斷的軸向位移(Z向)以及熱應力分布如圖7、圖8所示。根據圖7可以得到軸向最大位移發生在管道的末端且位移為3.971mm。最大熱應力、最大局部應變出現在Φ300mm的套管與法蘭的焊接處如圖8、9所示,為50.4MPa和0.277×10-3。這意味著此焊接連接處最容易出現失效而發生停車。

圖7 真空隔斷的位移圖 圖8 真空隔斷的應力分布 圖9 Φ300mm套管應變分布

3.3、強度評定

對真空隔斷的結構安全性能進行評定,找出應力較大的危險截面,通過選擇路徑進行線性化處理,分解出各自的薄膜應力(平均應力)、彎曲應力和峰值應力(非線性應力),依據JB4732-1995做出強度評定。真空隔斷的強度主要由局部位置的薄膜應力pL、彎曲應力pb和熱應力Q決定。由上面的應力分布圖8可知,最大的局部應力發生在焊縫處,所以對此最大應力位置沿焊縫厚道方向作應力線性化處理路徑,來進行應力分類并進行校核強度。這里取焊縫材料的許用應力為125MPa。分析結果如表2所示,表明真空隔斷的強度是足夠的。

表2 路徑上的應力強度評定

4、總結與展望

(1)根據真空隔斷在低溫系統中的作用和功能,利用傳熱學基本原理設計了真空隔斷的結構形式。

(2)根據真空隔斷的結構,利用有限元模擬軟件,進行熱分析計算,得出其工作狀態的溫度分布圖,并計算低溫區的熱負荷。同時得出應力、位移分布圖,并進行相應的強度評定,驗證了此類真空隔斷結構的可行性,為試驗和優化提供了一定的理論依據。

(3)根據真空隔斷應用場合和實際需要,各套管的尺寸可做相應的調整。