三偏心蝶閥密封比壓分析與研究

通過有限元軟件ANSYS Workbench 模擬分析了三偏心金屬密封蝶閥的密封原理,計算得出閥門主要密封面的密封比壓值及分布情況。給出了改進閥門密封性能的優化設計方法。

1、概述

三偏心蝶閥廣泛應用于工業生產中。該類閥門的最大特點就是改變了蝶閥的密封構造,不再是位置密封,而是扭矩密封。即不是依靠閥座的彈性變形,而是完全依靠閥座的接觸面壓力達到密封效果。解決了金屬閥座零泄漏的難題。因接觸面壓力與介質壓力成正比,解決了閥門耐高壓高溫的問題。本文主要對三偏心金屬密封蝶閥密封面的密封比壓進行計算分析。

2、三偏心金屬密封蝶閥的結構與密封原理

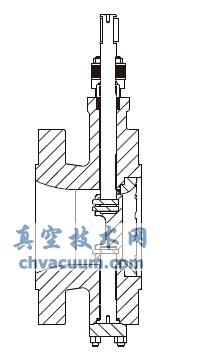

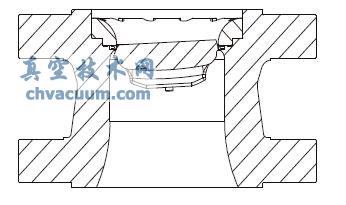

三偏心金屬密封蝶閥由閥體、蝶板、閥座、壓緊環和閥桿等部件組成(圖1) 。U 形閥座處于閥體與壓緊環之間,具有間隙G。閥座可以在徑向方向移動,并且允許適度偏轉。閥座與蝶板的過盈配合值為S。閥門關閉的過程中,蝶板斜度較大的一面先接觸閥座,閥座發生適度偏轉,形成兩個密封面,即閥座與蝶板之間的密封面,以及閥座與壓緊環之間的密封面(圖2) 。

閥門設計要求公稱直徑DN200,蝶板尺寸DN150,壓力等級ASME 600,閥體材料碳鋼,蝶板材料不銹鋼,閥座材料硬質合金,壓緊環材料不銹鋼,氣測密封要求ANSI/FCI 70- 2- 2006 Class VI,水測密封要求ANSI /FCI70- 2- 2006 Class V。

圖1 三偏心金屬密封蝶閥

閥門樣機泄漏測試數據(表1) 顯示,其無法滿足密封要求。利用有限元分析軟件ANSYS Workbench,對于密封面的密封比壓分布進行計算,尋找閥門泄漏的原因,改善設計。

圖2 密封結構

表1 樣品泄漏測試實驗數據

3、分析模型

分析模型為蝶板、U 形閥座以及壓緊環。蝶板與閥座過盈配合值S 為0.15 mm。蝶板與閥座之間和閥座與壓緊環之間為摩擦接觸,摩擦系數為0.1。由于閥門需要同時滿足ANSI /FCI70- 2- 2006Class VI 氣測和Class V 水測密封標準,而氣測壓力很小,只需要0.35MPa,水測壓力則要達到11.25MPa。因此,真空技術網(http://bjjyhsfdc.com/)認為按氣測(工況一) 和水測(工況二) 兩種工況對模型進行計算。

工況一,固定壓緊環的外端面,對蝶板施加轉動位移。轉動的起始位置是蝶板斜度最大邊與閥座產生接觸。結束位置是蝶板底面與水平面平行的位置。蝶板繞軸心位置轉動2.13°。在蝶板轉到結束位置后,施加0.35MPa 的壓力于蝶板上,方向為推動蝶板靠近閥座方向。

工況二,在工況一基礎上,增大壓力值至11.25MPa。

4、分析及改進

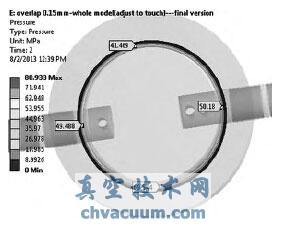

通過分析可知,三偏心蝶閥的密封比壓分布是不連續的,最小值發生在與蝶板斜度最小區域接觸的位置。兩個密封面的密封比壓差異較大。閥座與蝶板之間的密封比壓大于允許最小密封比壓,滿足密封要求,但是過大的密封比壓易造成閥座的疲勞破壞,影響閥門使用壽命。另一個密封面存在于閥座與壓緊環之間,此處局部密封比壓小于允許最小密封比壓,閥門會在此處發生泄漏。

圖6 工況二,閥座與壓緊環的密封比壓分布

依據此計算結果分析,減小了蝶板與閥座過盈量G 和間隙值S。設計改善后,試驗結果(表5) 滿足目標要求。

表5 改進設計后,樣品測試數據ml/min

5、結語

在三偏心蝶閥設計中,通過采用有限元模擬分析方法查找到設計中的不足,代替了部分試驗,可以節省資源,縮短產品研發周期,提高閥門性能。