核級電磁動截止閥閥瓣導向配對材料特性分析與選擇

介紹了核級電磁動截止閥用于核反應堆主系統、堆瓣冷卻系統和取樣系統的工作條件及技術要求。分析了活塞與套筒之間的導向配對、活塞與套筒之間的密封副、閥頭與活塞之間的導向配對材料特性及其密封性能。提出了閥瓣導向配對材料的選擇、確定導向配對間隙等技術難題的解決辦法。

1、概述

核級電磁動截止閥( 包括核Ⅰ、Ⅱ、Ⅲ級) 主要用于核反應堆主系統、堆瓣冷卻系統和取樣系統,系統管路中一般為高溫高壓介質,電磁動截止閥的工作環境比較特殊,尤其在事故工況條件下,一般為高濕、高熱和高輻射,同時還伴隨著一定的環境壓力。

目前,國內核級高溫高壓電磁動截止閥在材料選擇、產品結構及其應用方面,不能保證產品在高溫高壓系統條件的高濕、高熱及高輻射的環境條件下長期連續使用,不能保證高溫高壓條件下閥門內部件之間的間隙配合以及連續操作條件下的密封性能。通過對核級電磁動截止閥關鍵部件的設計與研究,掌握閥門在電磁驅動系統、閥瓣導向配對材料、間隙配對以及閥門密封性能等關鍵技術,突破該領域在技術研發制造瓶頸,實現核級電磁動截止閥技術創新和國產化研制。

2、研究內容

(1) 電磁動截止閥電磁鐵瓣結構設計的研究,及相關樣機制作和試驗驗證。

(2) 具有高防護等級、耐輻照的電磁驅動系統的研究。

(3) 電磁動截止閥閥瓣導向配對材料特性的研究及相關樣機制作和試驗驗證。

(4) 冷熱交變對閥門結構和運行可靠性影響研究。

(5) 高溫、高壓狀態下電磁動截止閥的密封性能研究。

3、分析過程

3.1、材料特性分析

(1) 力學性能

高溫條件下,材料的力學性能將發生明顯變化,主要表現在金屬材料強度的改變及其變形性質的變化。一般的金屬材料,在溫度超過300℃時,其強度指標明顯下降,塑性指標明顯提高,即硬度減小并且很容易變形。在高溫條件下,受載閥門零件除發生彈性變形外,還會發生不可回復的蠕變,即使應力低于相應溫度條件下材料的屈服極限,也會發生這樣的變形。一般情況下,當溫度不變時,應力大的蠕變速度大,應力不變時,溫度高者蠕變速度高,因此對于同一種材料,蠕變速度為應力和溫度的函數。

閥門材料的溫度是由管路系統的參數決定的,材料的選擇又受到介質的腐蝕性能等條件限制,所以常遇到的問題是如何確定許用應力。在掌握材料蠕變性能的基礎上要選擇一個應力,使得閥門在正常使用壽命下,總的蠕變不致于發生斷裂或不致于因變形妨礙運動件相互間的運動。在高溫高壓載荷作用下,材料的另一種失效形式是斷裂。材料的持久強度與使用溫度、加力時間及所受應力的大小有關。當工作應力小于蠕變權限時,并不發生較大的蠕變,但零件在長期高溫載荷下卻發生了斷裂。通過比較材料的蠕變性能和斷裂性能,選擇其中較低的許用應力。

(2) 熱脹量

導致熱脹量差別的原因主要有材料的熱脹系數、零件承受熱載荷的差別和零件所處約束條件的差別,應在設計中給予充分的考慮。

當熱態介質進入冷態閥門時,閥瓣被熱態流體所包圍,加之其體積較小,能很快地達到系統管路介質溫度,因此閥瓣快速向外膨脹。而閥體及與閥體接觸的套筒卻受熱較慢,其壁厚較大,膨脹速度較慢并向內膨脹。因此高溫閥門零件間的工作間隙應適當增大,這樣在實際工作溫度下,防止擦傷和卡塞。間隙的增加量由材料的線脹系數、使用溫度和應力等條件決定。

高溫閥門一般都為剛性密封,當熱態介質進入冷態閥門時,閥瓣會很快受熱,并在載荷作用下發生變形。閥座雖然幾乎與閥瓣同時加熱,但由于其散熱條件較閥瓣好,以及閥體的線脹量常常小于閥座的徑向膨脹,一方面膨脹較慢,另一方面由于閥體形腔內不規則幾何形狀,導致其變形也不規則。閥瓣和閥座的膨脹和變形情況可能導致閥門泄漏。

(3) 熱交變

介質的熱交變對閥門主要有2 個方面的影響。一是導致過盈配合及螺紋連接零件之間松動,導致密封失效。另一方面是導致與介質接觸或接近的閥門零件受到交變應力的作用,加劇閥門零件的疲勞老化。在設計中可考慮用密封焊和點焊的方式解決松動問題,熱交變工況下的密封結構采用彈性密封副,即保證密封效果,又保證長壽命。

(4) 擦傷

擦傷一般與材料的配對、溫度、表面粗糙度、硬度、載荷等因素有關。引起擦傷的原因很多,管路系統中存在的硬粒子會導致閥座和閥瓣表面擦傷,振動和沖擊也會導致擦傷。為了防止擦傷,設計中應注意密封副材料的選配和硬度的匹配,一般導向滑動面之間及兩密封面之間均應保持5 ~10HRC 的硬度差。

(5) 閥瓣導向配對材料

適用于高溫高壓閥門的導向配對材料一般在表1 中選擇。

表1 常用的導向配對材料

根據研究和分析的結果,結合多年高溫高壓電磁閥的設計和使用經驗,確定選擇司太立- 司太立作為產品的導向配對材料。包括活塞與套筒之間的導向配對、活塞與套筒之間的密封副、閥頭與活塞之間的導向配對及閥頭與活塞之間的密封副。

3.2、閥瓣導向配對結構設計

(1) 總體結構

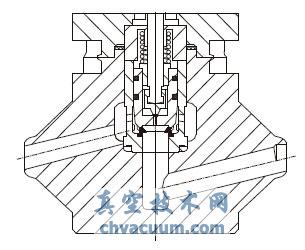

電磁動截止閥的總體結構采用電磁驅動分步直動式結構(也稱強制先導式) ,結構緊湊,體積小,質量輕,動作靈活可靠,響應時間快,并能真實準確實現閥位信號的輸出。與閥瓣導向配對有關的結構主要由閥體、套筒、活塞、閥頭、活塞環、套筒密封墊、中法蘭密封墊、閥桿和彈簧組成( 圖1) 。電磁動截止閥與系統的連接方式為對接焊形式,端部及尺寸符合ASME B16.25-2003 標準的規定。

(2) 密封結構

①閥套組件與閥體之間的密封( 中法蘭密封)閥套組件與閥體連接處是產品的外漏點,對保證電磁閥的可靠性和安全性非常重要。在考慮產品高溫高壓特性基礎上,結合以往類似產品的經驗,中法蘭密封處采用不銹鋼石墨纏繞墊及密封焊形式的雙重密封結構。中法蘭處采用高強度、耐輻射、密封性能良好的不銹鋼石墨纏繞墊片。電磁動截止閥所有試驗結束后,對中法蘭處實施密封焊,形成中法蘭密封的雙保險結構。雙重密封結構確保電磁閥在規定工作介質條件下,無任何外漏。密封焊部位能滿足至少3 次維修的使用。

圖1 主閥結構

②套筒與閥體之間的密封套筒與閥體之間的密封是該產品的一個重要密封處,該處一旦泄漏,將造成閥門內漏。此處密封采用不銹鋼石墨纏繞墊片,通過合理的壓縮量及正確的預緊力,可保證閥門在溫度360℃,壓力17.5MPa 條件下無任何泄漏,可以滿足本產品的要求。

③閥座密封閥座密封涉及到先導閥座密封副和主閥閥座密封副,均采用不銹鋼表面堆焊司太立硬質合金的結構,具有自動補償功能,可確保整個壓差范圍和溫度范圍內的可靠密封。

(3) 維修性

為了提高產品的可維修性,主要從以下2 個方面予以充分的考慮。

①在滿足標準規定并充分考慮裕量的前提下,盡量將電磁動截止閥的體積縮小,保證體積小,質量輕。

②在閥門內部結構方面,采用組合式閥瓣結構和閥座與閥體分離技術。組合式閥瓣結構可實現對電磁閥瓣部件進行快速更換,閥座與閥體分離技術克服了傳統閥門閥座在閥體上無法更換的缺點,節省了維修時間,提高了閥門的可維修性。

(4) 耐壓性

閥門的承壓件設計滿足ASME B 16.34 規定的最小壁厚要求并充分考慮了60 年的腐蝕裕量。

(5) 閥門所承受的工作介質種類

由于電磁閥采用分步直動式結構設計,中法蘭密封采用不銹鋼石墨纏繞墊及密封焊雙重密封結構,無任何外漏。內部結構采用不銹鋼加工,所以電磁動截止閥可適應冷水、熱水、各類壓縮氣體、蒸汽及油等多種工作介質。

(6) 壽命設計

①閥體的強度及耐腐蝕性要求電磁閥的閥體采用整體鍛造不銹鋼(SA182 F304L) 機加工而成,承受壓力高,耐腐蝕性強,外形美觀實用,易清潔。閥體設計最小壁厚滿足ASME B16. 34 的要求,并預留足夠的腐蝕余量,保證了閥體的60 年使用壽命的需要。

②內部件選材精良,可滿足產品長壽命需要電磁閥內部金屬件全部采用不銹鋼制成,其中主閥內活塞、閥頭、閥桿采用奧氏體不銹鋼加工。活塞密封面、閥頭密封面堆焊司太立硬質合金,可提高密封部件的使用壽命。導磁外殼、動鐵瓣和靜鐵瓣采用精密軟磁不銹鋼加工,可提高產品的耐腐蝕性和導磁性能。其余金屬件,包括緊固件和彈簧等全部采用不銹鋼加工,提高閥門的整體耐腐蝕性,滿足閥門長壽命的需要。

③成熟先進的工藝,為產品的長久可靠運行提供了保證電磁閥中法蘭采用不銹鋼石墨纏繞墊片密封,并采用熔合焊接的密封焊技術處理,杜絕了閥門出現泄漏的現象。閥桿表面采用冷滾壓工藝,可大幅提升閥桿的使用壽命。非磁管組件采用無磁不銹鋼與精密軟磁不銹鋼自熔焊接結構形式,可滿足強度和耐動鐵心沖擊的要求。

④零部件加工精度高,通用性和互換性強電磁閥所有滑動部位表面設計粗糙度達到0. 8μm 以上,其他部位零部件外表面粗糙度達到1. 6μm 以上。未注尺寸公差達到GB/T 1804 - f 級以上。所有未注形位公差達到GB/T 1184 - K 級以上。良好的配合間隙將有助于滑動部件使用壽命的增長。

⑤套筒式長壽命結構主閥采用套筒式結構,套筒的加入使閥座與閥體分離,在提高密封性的同時,又可解決因長期動作使閥座磨蝕損傷無法修復,必須更換閥體的致命缺陷,可保護系統管路的完整性和安全性,確保產品60 年使用壽命的實現。

⑥長壽命密封副結構電磁閥設計循環壽命大于30 000 次。在設計上通過采用高品質的金屬材料,剛性具補償功能的動密封副,易損傷部位的硬質合金堆焊,高強度、耐老化的密封材料,成熟先進的特殊工藝,可確保電磁閥滿足技術規格書要求的循環壽命大于30 000 次的指標。

4、結語

通過開展電磁動截止閥閥瓣導向配對材料特性的研究及相關樣機制作、試驗驗證4 個方面的工作內容,采取理論計算、對比分析、試驗驗證等方式有效解決了閥瓣導向配對材料的選擇、導向配對間隙等技術難題。研制的電磁動截止閥驗證件順利的通過了抗震分析、疲勞分析,同時也通過了水壓強度試驗、冷態負載動作試驗、熱態負載動作試驗、機械磨損老化試驗四項驗證試驗的考核,該研究成果為國產核級電磁動截止閥研制奠定了堅實的基礎。