大型空分壓縮機結構的三維優化設計方法

闡述了運用三維建模方法對大型單軸懸臂水平剖分離心壓縮MCO1404深入進行優化設計,完成了對壓縮機重要結構部件:半開葉輪、懸臂蝸殼、進口導葉調節器的傳動機構等最佳結構的優化和整機的虛擬裝配,檢查并修正了多處在二維設計中容易忽視的問題,提高結構的工藝性和合理性,提升產品的質量和高可靠性,為推進壓縮機的三維設計探索出新的途徑和方法。

一、項目研究背景

隨著能源的需求日益增長,在冶金、煤化工和煉油等裝置不斷大型化的趨勢下,相應的空分裝置規模也越來越大,作為空分裝置的核心動設備離心壓縮機的結構尺寸越來越大,設計和制造的難度也越來越復雜。

沈陽鼓風機集團股份有限公司的單缸懸臂離心空分壓縮機——MCO型壓縮機從20世紀90年代初研制成功以來,在空分領域以制造成本低、工作效率高、運行穩定以及流量調節簡便等優勢,在小型空分裝置中逐漸替代制造成本較高的雙缸DMCL+2MCL型壓縮機組和組裝式齒輪壓縮機組,成為公司空分市場的拳頭產品。近年來隨著空分裝置規模的不斷擴大,對該產品的大型化要求越來越高。4萬m3/h以上規模的空分裝置上,入口流量達220 000m3/h的壓縮機按已有的業績,采用DMCL1204+2MCL1203雙缸串聯結構,其總質量達200t,2個轉子共計12.6t,制造成本高,占用廠房面積大,機械部件的功率損失高,維修的成本高昂。在氣動設計上,完全可以采用MCO1404型單缸代替,設備重僅為110t,轉子7t,節約制造成本、維修等成本50%,占用廠房面積縮小30%,單缸設備機械損失減小,運行更加穩定,可靠性高。

MCO系列單軸懸臂多級離心壓縮機的產品型號,以 MCO1404 為例含義如下:M 表示主體結構為水平式剖分,中分面用螺栓固定;CO 表示懸臂離心壓縮機,首級葉輪懸于主軸一側軸端;140表示首級壓縮機葉輪名義直徑為 1 400mm;4 表示該壓縮機共有 4 級葉輪。

但MCO型產品的結構相比雙缸復雜,而且設備的大型化造成轉子的動力學分析、裝配的工藝性、結構強度等一系列難度的大大提升。MCO1404型空壓機共4級葉輪,首級半開葉輪直徑1.4m,重達1t,外掛在雙支撐軸承外側,雙支撐軸承間的跨距3m以上,單級懸臂葉輪通過螺栓固定于止推側頂端,轉子的動力學特征不好把握,產品高速動平衡和機械運轉試車難度都較大。

二、二維圖樣設計的局限

傳統二維設計方法即簡單地按已有產品進行模仿放大,保守估算轉子的動力學參數,二維而不能立體布置本體的結構,材料保守使用,真空技術網(http://bjjyhsfdc.com/)認為只用該方法必將導致產品過于龐大笨重,轉子的動力學計算不準確,可能后期制造和運行造成無法彌補的損失。所以應用三維建模的方法對其結構進行詳細的優化對比是新產品研制階段極其關鍵的環節。

該大型空分單缸壓縮機的設計,在沒有任何參考資料的前提下,面臨以下技術難題:

1)首級半開葉輪直徑最大達1.4m,相應量級的進口導葉調節器在任何機組中從未采用過,其調節葉片的開度調節的傳動方式以及與懸臂蝸殼、電動執行器機構的連接安裝方式要全方位的考慮。

2)轉子動力學分析得準確與否,尤其在臨界轉速分析和轉子穩定性分析中要求輸入的每級葉輪的重量、重心、轉動慣量和飛輪力矩等數據是否準確,無疑都是機組是否能夠安全運轉的關鍵。

3)相應的大重量轉子、超重焊接機殼、懸臂蝸殼以及鑄造隔板的結構設計與裝配是否合理,無法準確估量單件和整機的重量,帶來原材料的成本和產品市場定價缺失等麻煩。

以上這些問題,對于全新設計的產品,用傳統的二維三視圖的圖樣很難表達清楚,全靠設計者頭腦中的想象,無法直觀地表達自己的設計思想。解決這些問題的關鍵就是打破傳統的設計理念,運用三維設計思想自上而下全機組關聯的設計產品,從三維模型的建模、裝配、分析中發現設計缺陷,優化再設計,逐步達到設計方案的最優化。

三、三維優化設計過程及解決的技術問題

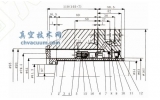

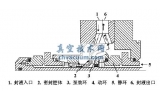

首先還是用二維繪圖軟件CAXA進行壓縮機本體結構1:1圖方案進行布置,然后運用三維CAD設計軟件CATIAV5R17進行詳細的零部件結構設計和虛擬裝配,設計過程對于結構布置不太合理和干涉錯誤的部分,向有經驗的師傅請教討論,不斷優化更新約束尺寸鏈直觀的更新結構。壓縮機剖面圖如圖1所示。

圖1 MCO1404多級懸臂壓縮機總剖圖

1.進口導葉調節器 2.半開葉輪 3.懸臂蝸殼 4.轉子 5.鑄造隔板 6.機殼

四、解決的問題和項目研究的意義

通過這次對大型單軸懸臂水平剖分壓縮機MCO型三維優化方法的研究和探索,充分運用了三維設計方法的優勢,對大型壓縮機機組進行了詳細的設計優化,發現和解決了利用二維圖樣設計不容易發現的問題。

1)解決了轉子動力學分析的準確數據參數,保證高速旋轉轉子的安全性。

2)合理地設計了導葉機構的傳動和安裝問題,選裝國產簡單的角行程氣動執行器,提高導葉調節的效率,降低了制造和采購成本。

3)對焊接機殼風筒的合理布置避免了實際焊接時無法焊接,竄動風筒造成的麻煩。

4)通過三維模型可以容易地計算出每個零件的重量、整機的最大重量和起吊重量,從而準確地計算出原材料的費用,準確對該機型進行市場定價。

5)可以制成精美的圖片和說明手冊,在銷售和技術交流中對產品進行宣傳。

在國外同行業的大公司以三維設計壓縮機多年,而沈鼓一直延續著二維圖樣設計,而機組的大型化僅參照小機型進行放大,除耗費原材料外,機組的性能也無法保證。通過此三維的設計探索,為沈鼓未來采用全新的壓縮機設計技術探索出途徑,在原材料成本和制造成本節節攀升的今天,為合理和最優化設計研發出越來越大型和復雜的新產品打下良好的基礎,同時為國產壓縮機的技術進步貢獻出力量。