金屬鹵化物燈芯結構飛機著陸燈的設計及制造工藝研究

1、前言

目前使用的飛機著陸滑行燈光源一般是大功率封閉式白熾燈。白熾燈是根據熱輻射原理制成的,靠電能將燈絲加熱至白熾狀態而發光,燈絲在電能轉變成可見光的同時,還要產生大量的紅外輻射和少量的紫外輻射。為了能滿足飛機的實際使用要求,一般選用低電壓、大電流、高色溫的白熾燈,該類白熾燈具有光效低、熱量大、壽命短、易漏氣、易燒絲等特點。維護成本高,維護周期短。

21 世紀起,全球能源越來越緊張,普通照明領域中的封閉式白熾燈已逐步被一些高光效、綠色、環保、節能的新光源替代,如金屬鹵化物燈。作為飛機著陸滑行用光源同樣面臨相同的節能問題,如采用金屬鹵化物燈芯結構的飛機著陸滑行燈將有效地降低飛機上的功率消耗(僅為原來的1/3),同時由于使用壽命的延長(為原來的50 倍),降低了維護成本。

2、產品設計

2.1、產品工作原理簡述

以金屬鹵化物燈芯作為發光體的著陸燈,工作原理簡述如下:通過專用的鎮流器瞬間輸出足夠高的開路電壓,使金屬鹵化物燈內工作氣體產生放電,當金屬鹵化物燈剛點燃的時,初始的光譜是汞蒸氣譜線,此時鹵化物在電弧管壁冷端處仍處于固體狀態。隨著電弧管壁溫度的升高,鹵化物漸漸汽化和蒸發,鹵化物蒸氣由于擴散和對流的作用被帶進電弧較熱的部位。由于電弧的高溫,使鹵化物分解成金屬和鹵素原子。金屬原子在高溫的電弧中心被激發,產生特征譜線輻射,其產生的可見光通過著陸滑行燈錐體表面的反射膜層反射出去,利用燈芯、錐體、屏體的透光性及結構形狀和相對位置的變化設計出所需要的光強及光強分布,達到滿意的照明效果。

2.2、產品技術參數及指標

幾何尺寸

燈直徑:φ(143±2)mm;高度:最大80mm;接觸片寬度:(60±2)mm;

玻璃材料

鎢組玻璃

線性膨脹系數:(36~38)×10-7/℃;

熱穩定性:>260℃;

輸入端工作電壓:DC:28±10%

功率:150W

發光強度:360Kcd;

散設角:水平12°,垂直12°

壽命: 500h

工作電壓:DC28V

工作溫度范圍:0℃~50℃。

2.3、產品結構設計

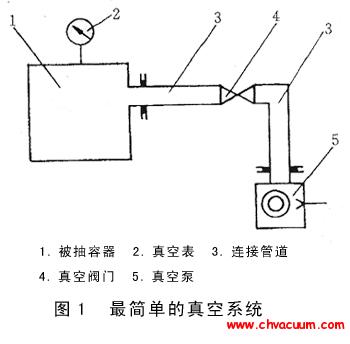

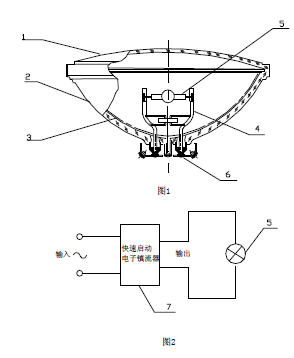

產品結構設計:由圖1中可見,該燈由玻屏1、玻錐2、反射膜層3、支架4、金屬鹵化物燈芯5、接觸片絕緣子6 和快速啟動電子鎮流器7 等構成。金屬鹵化物芯焊接在支架、置于玻錐的焦點上,玻屏和玻錐進行邊緣封接,形成密封的玻璃腔體,內充入惰性氣體,在玻錐的內拋物面上鍍有透紅外反射膜,外端焊接接觸片和絕緣子,在外部接有快速啟動電子鎮流器的激發下, 金屬鹵化物燈芯釋放出所需的光譜。

產品工藝設計:該燈需采用可伐封接工藝、封屏工藝、排氣除氣、充填氣體工藝關鍵工藝技術來完成產品的生產。

2.4、可靠性設計

本實施方案最重要的是對整燈進行CAD 結構優化設計,開發金屬鹵化物飛機著陸燈光學分布CAD 設計模型庫。對金屬鹵化物燈芯結構CAD 設計,對其引線壓封處采用應力有限元計算,進行有限元應力計算和尺寸優化,對焊接材料選擇、性能測定及其熱力學與力學性能進行綜合評價。

3、工藝研究

3.1、研究高溫保護自動化封屏技術

1)技術要求

1、玻璃屏錐封接面應力小于2 級

2、可承受1 個大氣壓的負壓,3 個大氣壓的內壓

3、封接氣密性:真空漏率<1.3×10-12Pa·1/s

4、溫度沖擊:T=(-70±2)℃和(-80±2)℃各1 小時,轉換時間不大于5分鐘,在非工作狀態3個循環

5、壽命:滿足500 小時的工作時間,6000 次的沖擊次數,保證使用,不炸裂,不漏氣

2)技術難點分析

根據目前國內生產制燈的方法、工藝和手段,達到上述指標尚存在一定的技術難點。

1.提高設備的封接精度和保溫的一致性

2.膜層耐熱溫度低小于退火溫度560℃

3.原有的退火溫度曲線不能滿足新燈的要求

3)技術途徑

1.提高封屏的封接精度。控制封接面的厚度誤差在3mm 以內,選用保溫效果好、溫度分布均勻的保溫腔體,通過精準控制減少溫度的波動和誤差。

2.設計燈泡的反射膜層。我們的傳統工藝是蒸鍍鋁膜,鋁膜反射了燈絲發出的80%紅外輻射,使屏和錐邊緣封接處的溫差超過200℃。其結果是導致屏和錐封接處的炸裂,影響燈的安全性和壽命。同時該膜層在560℃時容易出現氧化,降低膜層的反射系數。為此我們將傳統工藝所蒸鍍的鋁膜改為紅外增透膜,并采用全新的蒸鍍工藝后,膜層耐溫可達到580℃。高于玻璃的退火溫度,不影響膜層質量,同時可以將紅外輻射直接從錐的后部透射出去,從而降低前屏的溫度,最終將屏和錐邊緣封接處的溫差減少到20℃,有效地降低封接面的應力問題,提高封接質量。

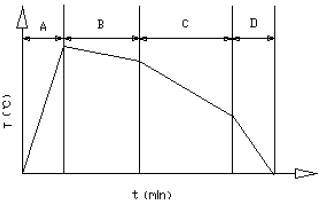

圖7 玻璃退火曲線

① 升溫階段

在二次退火的場合,先將制品加熱到退火溫度。玻璃制品受熱時,其表面受壓應力,故加熱升溫速度可快些,只要加熱時所導致的暫時應力與固有的永久應力之和小于玻璃的抗張強度極限就可。升溫速率的大小取決于玻璃的厚度、膨脹系數、熱導率和抗張強度等。1這些因素中,主要考慮厚度和膨脹系數。最大升溫速率按下列公式計算:

R=130/a2…………………………………(1)

式中: R——升溫速率(℃/min);

a——制品的厚度(實心制品為厚度的一半)(cm)。

一般來說,按最大升溫速率的15%~20%選取升溫速率。還要考慮膨脹系數的影響。升溫階段如圖中A段所示。