表面涂層抗疲勞制造技術

本文首先介紹了表面涂層的功能及其制備方法,著重對涂層各種制備方法的優缺點進行了討論。其次介紹了涂層的主要失效形式,主要分為強度失效,磨損失效和腐蝕失效。最后介紹了涂層性能的評價方法,從涂層的微觀結構,與基體的結合強度,硬度,耐腐蝕,抗高溫,殘余應力等性能指標提出了涂層性能的評價方法。

1、涂層的功能及其制備方法

1.1、涂層的功能

工程材料的表面層是力學行為的敏感區,表面層的強度以及穩定性對零件的服役壽命(特別是疲勞壽命)有嚴重影響。造成材料表面狀態的不穩定因素主要有三個方面:1、零件服役過程中,在其表面層中形成的位錯運動相對容易,位錯運動受約束阻力小,因而表面層易產生位錯的滑移,導致缺陷首先在表面生成;2、零件的表面對分子的吸附性強,可成為與空氣、腐蝕介質交互作用的前沿陣地,因此零件的表面層往往首先受到腐蝕及氧化,大大降低零件使用壽命;3、由于零部件的表面服役環境相對惡劣,極易形成缺口及裂紋。對于承受動載的構件不僅要嚴格控制其表面加工質量,粗糙度,還要控制表面應力狀態,為此發展了許多表面強化的方法。

涂層是粘附于基體上而與基體在組分或結構等方面存在著差異的薄層物質,它具有許多比基體更加優越的特性。利用表面涂層可隔絕構件的極端服役環境(防熱、防輻射、耐磨、防腐蝕、防沖刷、防撞擊)保持關鍵構件極限服役性能,從而提高構件的使用壽命和可靠性。由于零件和涂層可以單獨的設計,所以對于施加防護涂層的零部件,既可以保持零件本身所具有的足夠的強度性能,又可以擁有表面涂層的高熔點、高強度、高的斷裂韌性、高的熱膨脹系數、良好的耐高溫腐蝕性、耐磨性以及較低的熱導率等優異性能。

1.2、涂層的制備方法

依賴于所制備涂層種類的不同,常用涂層技術也有多種選擇,這些技術在工藝成本、效率、涂層微觀結構及涂層與基體結合強度等方面都存在差別,因此涂層的制備方法不盡相同。依賴于涂層的制備工藝劃分,主要包括熱噴涂、熱擴散滲、化學氣相沉積(CVD)、物理氣相沉積(PVD)、刷涂和浸涂、電鍍、化學鍍等。下面對部分主要的涂層制備方法進行簡要介紹。

熱噴涂技術是一種傳統的涂層制備手段,成本低、效率高,適于工業化生產,近年來發展迅速。熱噴涂方法是利用某種熱源將涂層材料加熱到熔融或半熔融狀態,然后借助焰流本身或其他氣體噴射到基體表面,沉積而成具有某種功能的表面涂層。熱噴涂涂層形成過程大致經過加熱—加速—熔化—再加速—撞擊基體—冷卻凝固—形成涂層這—過程。根據熱源的不同,真空技術網(http://bjjyhsfdc.com/)認為熱噴涂分為電弧噴涂技術、火焰噴涂技術、等離子噴涂技術、爆炸噴涂技術等四類并具有以下特點:

(1)制備方法多樣

熱噴涂方法主要分為電弧噴涂、火焰噴涂、等離子噴涂和爆炸噴涂四大類,又各具特點,可根據不同要求選擇不同的制備方法。

(2)涂層材料種類廣泛

各種金屬、合金、陶瓷、塑料及其復合體,只要在熱噴涂的高溫熱源中不產生嚴重分解、汽化以及蒸發,并可達到熔化或半熔化狀態(對于冷噴涂還可以是完全固態),均可采用熱噴涂形成涂層,因此,噴涂材料范圍廣泛,品種多樣。

(3)工件材料限制較少

除噴焊只能用于金屬基體外,其他工藝方法幾乎適用于各種材料表面制備涂層,包括金屬陶瓷、玻璃等無機材料以及塑料、木材、布、紙等有機材料。

(4)對基體材料性能影響小

除了火焰噴焊外,在噴涂施工中工件溫度可低至室溫至200 ℃,對母材的熱影響小、工件變形小。

(5)工件的尺寸大小和形狀受限制小

可以在整體表面上進行噴涂,也可以在大型構件的限定表面上噴涂。對大型構件的局部表面進行噴涂,是既經濟又靈活的方法。

熱噴涂技術由于具有上述多方面的優點而受到人們的重視。目前,熱噴涂技術已廣泛應用于航天、國防、機械、冶金、石油、化工、車輛、和電力等部門,在要求耐磨損、耐腐蝕、抗氧化、耐高溫、隔熱以及需要表面導電、絕緣、減摩潤滑、防輻射等場合發揮著重要的作用,此外還逐漸應用于生物、光催化、燃料電池和太陽能電池等領域。熱擴散滲是通過與基體接觸并與其內確定元素反應從而改變了基體外層形成的涂層的技術,也是目前應用最廣的一種涂層制備技術。利用此方法制備的涂層與基體合金冶金結合,因而涂層的附著力好。最常見的熱擴散滲是基于鎳、鈷、鐵基合金經熱擴散滲在其表面形成金屬間化合物,其中的擴散元素多為鋁、鉻、硅等。以滲鋁層為例來說明熱擴散滲制備涂層的原理,在鎳、鈷、鐵基合金擴散滲鋁過程中,表面形成金屬間鋁化物,如β-NiAl、β-CoAl、FeAl 等,由于這些金屬間化合物氧化時形成Al2O3,基體合金因為有了這層擴散涂層,從而有了好的抗氧化性能。制備鋁化物涂層的熱擴散滲鋁工藝成熟,方法多樣,主要的滲鋁方法有固體粉末滲鋁,料漿滲鋁,氣體滲鋁,CVD 滲鋁等。

CVD 也稱化學氣相沉積,其原理是利用氣相物質的熱分解、熱合成或化學傳輸等過程,在固體表面上生成固態沉積層的過程。PVD 也稱物理氣相沉積,其原理是用物理方法將原物質變為氣態,再直接或與其他氣態物質反應后在基材表面形成涂層(或薄膜)的可控過程,通常在真空中進行。按工藝流程劃分,膜層的生成必須經過固體→氣體→固體三個階段。采用化學氣相沉積(CVD)和物理氣相沉積(PVD)這兩種技術都屬于物料接近原子量級或分子量級分散的表面沉積技術,能很方便地制取各種難熔化合物薄膜,通過改變工藝參數能人為地控制膜層的化學成分、晶體結構和生長速率,可以制取單層膜、多層膜和復合膜等,從而能滿足各種使用要求;可以對外型復雜、結構各異的工件進行處理;鍍層的附著情況很好;由于是在真空系統中進行涂覆,工藝過程干凈、清潔,對鍍層的污染少。由此可見,采用PVD、CVD 顯然比其它技術要優越得多,不僅鍍層的質量較高,而且易于大規模生產和自動化生產。當然,這兩種技術還正在發展中,仍有需要進一步改進與完善之處。

刷涂和浸涂因其工藝簡便,操作靈活,對操作人員要求低,成本較低,所以在我國仍是最普遍的涂層制備方法。對于電鍍和化學鍍由于污染環境的原因國家已經加與限制。

2、涂層的主要失效形式

表面涂層失效大致可歸結為強度失效、磨損失效和腐蝕失效三個方面。

2.1、強度失效

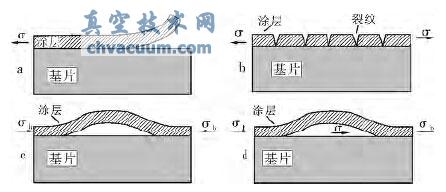

強度失效取決于涂層的物理機械性能。物理機械性能主要是指表面殘余應力、加工硬化層等。當涂層存在殘余壓應力時,能延緩疲勞裂紋的產生、擴展,提高零件的疲勞強度;當涂層存在殘余拉應力時,零件則容易引起晶間破壞,產生表面裂紋而降低其疲勞強度。由于殘余應力引起的失效形式有以下幾種。

(1)分層

在拉應力與壓應力作用下,涂層與基體之間有裂紋萌生、發展直至達到裂紋“飽和”最后失效剝離的過程。當涂層處于壓應力狀態下分層失效又有兩種形式:邊緣分層和翹曲分層如圖1a 和c所示。

(2)開裂

殘余應力導致的開裂是涂層最普遍失效形式之一,這種開裂通常以表面附近的缺陷為源,一旦超過了它的臨界條件,裂紋將垂直涂層擴展,直到涂層與基體的界面處。如果界面處的切應力較大,基體材料的延展性較差而涂層與基體的結合又很強時,有可能向基體內部擴展造成基

體破壞。如果涂層與基體結合強度較高或基體塑性較好,這些裂紋也可能將會得到釋放,即不會對涂層產生破壞。這說明,涂層的失效行為與眾多因素相關,這些因素主要包括涂層內部的應力水平、涂層結合強度和基體塑性等。如圖1b 所示。

(3)翹曲

在壓應力狀態下,涂層與基體在界面處整體保持結合,但在界面的某些區域已經發生了分離,涂層在壓應力作用下界面分離處發生翹曲。隨著界面處裂紋的擴展,翹曲容易擴展成為脹裂。如圖1d 所示。

圖1 殘余應力導致涂層失效典型形式

表面層的加工硬化對零件的疲勞強度有一定影響。適度的加工硬化能阻止已有裂紋的擴展和新裂紋的產生,提高零件的疲勞強度。但加工硬化過于嚴重會使零件表面組織變脆,容易出現裂紋,從而使疲勞強度降低。

2.2、磨損失效

磨損主要取決于涂層硬度和涂層的微觀幾何形狀即表面粗糙度。表面粗糙度會影響承受交變載荷的零件的疲勞強度。磨損失效分為磨料磨損、表面疲勞磨損、粘著磨損、微動磨損和腐蝕磨損。

磨料磨損:物體表面與硬質顆粒或硬質凸出物(包括硬金屬)相互摩擦引起表面材料損失現象。

表面疲勞磨損:兩接觸表面在交變接觸壓應力的作用下,材料表面因疲勞而產生物質損失。粘著磨損:摩擦副相對運動時,由于粘焊的結果,造成接觸面金屬損耗。

微動磨損:兩接觸面間沒有相對運動,但在外界變動負荷影響下,有較小振幅的相對振動,接觸面間會產生大量的微小氧化物磨損粉末,從而造成的磨損稱為微動磨損。

腐蝕磨損:接觸表面在摩擦的過程中,表面金屬與周圍介質發生化學或電化學反應,從而出現的物質損失。

2.3、腐蝕失效

涂層的氧化機理與金屬的完全類似。除氣體、溫度等環境因素外,其氧化機理主要由涂層的成分、顯微結構、晶粒大小等決定。按腐蝕機理可分為:電化學腐蝕、物理腐蝕和化學腐蝕。材料的所處的環境分為工業環境和自然環境,這兩類環境中材料的腐蝕都屬于電化學腐蝕,所以電化學腐蝕是涂層腐蝕最普遍性的腐蝕。電化學腐蝕是涂層表面與導電的介質(電解質)發生電化學反應而引起的涂層破壞形式。任何以電化學機理進行的腐蝕反應至少包含:一個陰極反應和一個陽極反應,以流過金屬內部的電子流和介質中的離子流形成回路。陽極反應是氧化過程,陰極反應是還原過程。其特點是:腐蝕歷程可分為兩個相對獨立、同時進行的過程。金屬的電化學腐蝕原理在本質上與熟知的銅- 鋅原電池是一樣的。這種引起金屬腐蝕的短路原電池,叫做腐蝕原電池。電化學腐蝕是最普遍、最常見的腐蝕。金屬在海水、大氣和各種電解質溶液中的腐蝕都屬于此類。

3、涂層性能的評價方法

涂層性能受許多因素的影響。一般地說,評價一種涂層性能要綜合考慮涂層的結構特征、力學性能、抗氧化和抗腐蝕性能等。

3.1、涂層的結構特征

涂層的許多性能都與涂層的結構特征相關。不管用何種制備方法制備的涂層都是各向異性的,如熱噴涂涂層呈片層狀(splat),PVD 涂層呈柱狀(column)。如何準確描述及測量涂層的顯微結構特征,如片層或柱狀晶的尺寸及大小分布,以及涂層的宏觀特征如厚度都是非常必要的。通常采用光學金相法,但通過光學金相法觀測的結果與所采用的樣品制備技術及實驗者的樣品制備技能和分析能力有很大關系。建立普遍認同的標準制備技術,盡可能減少觀察顯微結構的變化性,將有利于準確描述涂層的結構特征。采用掃描電鏡可更細致地觀察涂層的結構特征。

3.2、涂層的力學性能

涂層的力學性能對涂層的性能、使用壽命有極重要的影響。涂層的力學性能與服役溫度、時間的關系已成為眾多研究中的主題,但對涂層力學性能的測量與評價還遠未廣泛標準化[9]。評定涂層的力學性能應分別測試以下幾種性能指標:

(1)結合強度

涂層與基體間的結合強度是決定涂層能否應用的一個重要參數。涂層的結合強度與膜層和基體之間結合力的大小有關,還與涂層的應力狀態有關,定量測量結合強度的主要方法有膠粘拉伸法、劃痕法、壓入法、彎曲法等。

(2)硬度

硬度是涂層很重要的性能指標。本質上,硬度首先取決于材料中鍵的類型與特性。硬度高的材料,一般具有高的內聚能,較短的離子鍵和較高的共價鍵。材料的硬度將隨著材料中所含離子鍵、共價鍵比例的不同而變化。金剛石是純共價鍵,硬度最高;立方氮化硼主要是共價鍵,并含有少量的金屬鍵,其硬度次之。

(3)內應力

涂層應力狀態的研究十分重要,因為它影響涂層的結合強度。涂層的內應力的存在,表明在涂層及與其相接的基體內儲存著大量的彈性能。

氣相沉積的涂層不是處于拉應力狀態就是處于壓應力狀態,蒸發沉積的涂層通常處于拉應力狀態,而濺射沉積的涂層通常處于壓應力狀態。一般來說,涂層的內應力可分為內稟應力和熱應力兩部分:內稟應力來源于生長過程中的內部缺陷或膜與基體之間結構上的錯配;而熱應力來源于膜與基體間熱膨脹系數的差異。測量涂層內應力的方法通常是X 射線衍射方法等。

(4)強度和韌性

鍍層材料必須具有良好的強度和韌性。在AlCrN 涂層的制備和氧化性能研究中,鍍層材料中出現的裂紋可能會在基體中擴展,從而引起基體材料形成裂紋,導致工件的完全破壞。這種情況在高速鋼材料鍍制硬質涂層時,時有發生。但是僅有好的強度而缺乏韌性也不能成為好的耐磨涂層。

3.3、抗氧化和抗熱腐蝕性能

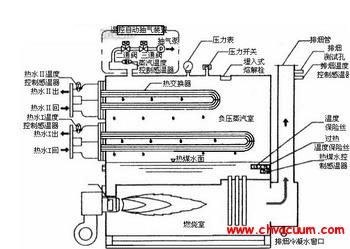

國內外對涂層抗高溫氧化性能和抗熱腐蝕性能方面的研究都很活躍。實驗室一般采用靜態爐或具有自動控制循環裝置的高溫爐, 也有高溫環境相聯系的高低速燃燒器暴露試驗,諸如改變暴露時間、溫度、循環速率或腐蝕程度,并在這方面已積累大量的研究結果。這些評價與應用聯系緊密,并且試樣的幾何形狀和測試條件隨加工者和實驗者而改變。因此,真空技術網(http://bjjyhsfdc.com/)認為對涂層抗氧化和抗熱腐蝕性能建立標準化測試系統尚需多方努力。

4、總結

利用涂層抗疲勞制造技術對構件表面進行改性,提高構件壽命,構筑抗疲勞表面變質層,從而可提高零件的極端服役性能。由于涂層種類的不同,涂層的制備方法不盡相同。可根據需要采用不同的制備方法制備不同的涂層。隨著關于表面涂層失效形式的不斷研究,已對其破壞機理有了充分的認識,建立了相關的破壞準則并明確了相關壽命破壞標準,為準確表征和評價涂層的各種性能提供了準則。但由于涂層體系本身的復雜性及其具體使用環境的多變性,使得涂層性能評價方面的研究變得非常復雜和困難,缺乏快速有效的分析測量技術是一個十分突出的原因。另一方面,涂層性能的評價需要對體系不同方面的性能進行評價,因此在實際應用中常采取多種技術并舉的策略,以實現對涂層體系全面快速有效地評價。

隨著表面涂層技術研究的不段深入,表面涂層的制備方法也在不斷得到創新,涂層的評價體系不斷完善,表面涂層技術將會有更快、更全面的發展。涂層抗疲勞制造技術將成為航空航天、機械、船舶、電力、石油、化工等多個領域必不可少的抗疲勞制造技術。