真空低壓消失模殼型鑄造和消失模鑄造鋁合金組織和性能對比

利用光學顯微鏡(OM)、掃錯電鏡(SEM)等對真空低壓消失模殼型鑄造和消失模鑄造A356 鋁合金的組織和性能進行對比分析。結果表明:真空低壓消失模殼型鑄造A356 鋁合金組織比消失模鑄造A356 鋁合金組織細小、致密,其初生相晶粒尺寸和共晶硅尺寸都遠小于消失模鑄造鋁合金的,孔隙率低于消失模鑄造鋁合金的、密度高于消失模鑄造鋁合金的。真空低壓消失模殼型鑄造A356 合金的拉伸斷裂方式以韌性斷口為主,消失模鑄造鋁合金的斷裂方式以脆性斷口為主;鑄件經T6 熱處理后的抗拉強度、伸長率和布氏硬度分別達到278.27 MPa、8.10 %和93.1HB,較消失模鑄件的分別提高了20.2 %、166.4 %和17.6 %;其鑄件表面質量也優于消失模鑄件的表面質量。

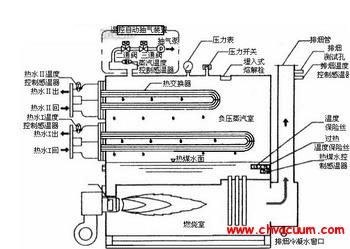

鑄造鋁合金具有優良的鑄造性能、良好的耐腐蝕性能、較高的比強度和比剛度以及能近終成型等優點,因此,隨著航空航天、汽車等工業的迅速發展,復雜薄壁鋁合金精密鑄件得到了越來越廣泛的應用。真空低壓消失模殼型鑄造是一種適合生產復雜薄壁鋁(鎂)合金精密鑄件的新方法,它是將消失模鑄造泡沫模樣精密成形技術、熔模鑄造精密制殼技術以及低壓鑄造技術相結合開發的一種新工藝。首先,以消失模鑄造的泡沫模為原型,利用熔模鑄造制殼技術在泡沫原型表面結殼,經失模、焙燒后,型殼裝入砂箱填砂造型,最后金屬液在真空和壓力雙重作用下成形(見圖1)。該技術綜合了泡沫模樣的成本低、收縮小、尺寸結構設計靈活及熔模鑄造陶瓷型殼的精度高等優點,在澆注前脫去泡沫模樣,可解決消失模鑄造孔洞、夾雜等缺陷過多和澆注溫度過高等問題;同時,金屬液在真空與充型氣體的雙重壓力進行充型和凝固,充型能力和補縮能力大大提高,因此,可獲得高質量鑄件。本文作者對真空低壓消失模殼型鑄造和消失模鑄造兩種工藝獲得的A356 鋁合金的組織和性能進行對比分析。

圖1 真空低壓消失模殼型鑄造原理圖

1、實驗

采用發泡成型工藝制備密度為0.05 g/cm3 的泡沫模樣,泡沫模樣材料為可發性聚苯乙烯。在泡沫模樣表面制備陶瓷型殼,經失模、焙燒后,將其裝入砂箱中,并填入散干砂,實施振動緊實。選用的合金材料為A356 鋁合金(成分見表1),將預熱的鋁合金放入不銹鋼坩堝中熔化,采用Sr 變質、氬氣精煉除氣。將砂箱推至低壓鑄造工位進行澆注。實驗中,型殼未預熱,充型壓力和真空度分別為0.04 和0.02 MPa。消失模鑄造用泡沫模密度為0.025 g/cm3,澆注溫度為750 ℃,真空度為0.02 MPa,采用重力鑄造方式。以上兩種鑄造工藝所采用的試樣尺寸和合金處理方式均相同,在同一條件下進行比較。

表1 A356 鋁合金的化學成分

從拉伸試樣的接頭處截取金相試樣,采用0.5%HF(質量分數)溶液進行腐蝕,采用Me F−3 型金相顯微鏡進行組織觀察。采用Image Tool 分析軟件測定初生相晶粒平均面積A,然后利用公式D=2(A/π)1/2 來計算初生相晶粒的平均等效直徑D。D 值越小,晶粒尺寸越小,否則晶粒尺寸越大。采用JX−2000 分析軟件測定試樣的斷面孔隙率。試樣密度由阿基米德原理計算。

拉伸試樣為d10 mm 的標準試棒。對拉伸試樣進行T6 熱處理((淬火固溶,538 ℃,12 h)+(空冷時效165 ℃,6 h)),拉伸試驗在WE−100 型600 kN 萬能材料試驗機上進行,拉伸速率為2 mm/min。采用HB−3000 型硬度測試機測定試樣布氏硬度;采用QUAN TA−400 型掃描電子顯微鏡觀察組織中共晶硅形貌、分析拉伸試樣斷口形貌和斷口表面成分。

4、結論

1) 真空低壓消失模殼型鑄造A356 鋁合金組織比消失模鑄造A356 鋁合金組織細小、致密,其初生相晶粒尺寸和共晶硅尺寸都遠小于消失模鑄件的,鑄件孔隙率僅為0.16%,遠低于消失模鑄造件的孔隙率(1.97%)。

2) 真空低壓消失模殼型鑄造A356 鋁合金經T6熱處理后的拉伸斷口韌窩形貌明顯,韌窩較深,且分布均勻,為韌性斷口為主的斷裂方式;而消失模鑄造A356 鋁合金的拉伸斷口韌窩較少、較淺,且分布不均勻,還存在縮孔和夾雜等缺陷,為脆性斷口為主的斷裂方式。

3) 真空低壓消失模殼型鑄造A356 鋁合金的抗拉強度、伸長率和布氏硬度分別達到278.27 MPa、8.10%和93.1HB,比消失模鑄造A356 鋁合金的分別提高了20.2%、166.4%和17.6%。且鑄件表面質量也優于消失模鑄件的表面質量。