納米壓印連續(xù)脫模與分段脫模數(shù)值模擬研究

納米壓印中模板和膠層的脫離是關(guān)系到納米壓印質(zhì)量好壞的關(guān)鍵過程。本文利用Ansys 有限元軟件對納米壓印的脫模過程進(jìn)行連續(xù)脫模和分段脫模數(shù)值模擬,研究膠層脫模過程中的性態(tài)變化。獲得膠層截面的有效應(yīng)力分布和最大有效應(yīng)力隨脫模距離不同的發(fā)展變化趨勢。結(jié)果顯示連續(xù)脫模過程時膠層內(nèi)最大有效應(yīng)力總趨勢降低,但有波動。為優(yōu)化脫模過程,本文將脫模位移分為五個階段進(jìn)行分段脫模,研究表明分段脫模應(yīng)力小于連續(xù)脫模,更利于保護(hù)模板和膠層,減小損耗。

納米壓印技術(shù)(Nanoimprint lithography)最早產(chǎn)生于上世紀(jì)九十年代中期,由普林斯頓大學(xué)Stephen Y. Chou首次提出。該技術(shù)主要應(yīng)用于微觀制造領(lǐng)域,目前該技術(shù)的先進(jìn)程度可以達(dá)到5 nm的模型復(fù)印。納米壓印工藝主要過程由四步組成:模板制備、壓印過程、圖形轉(zhuǎn)移、脫模。納米壓印中脫模過程是其關(guān)鍵環(huán)節(jié),對微結(jié)構(gòu)的復(fù)制和成型的質(zhì)量好壞起著重要作用,關(guān)系模板的使用壽命。而為了保證脫模成功,要保證基底和膠層的結(jié)合能大于模板與膠層的結(jié)合能,這樣才能確保膠層不會脫離基底而粘附到模板上而導(dǎo)致壓印的失敗。

納米壓印距今已經(jīng)發(fā)展了近30 年,對納米壓印脫模過程的有限元數(shù)值模擬大部分是連續(xù)脫模。如賀永通過有限元軟件模擬了高深寬比微結(jié)構(gòu)的脫模過程,結(jié)果顯示脫模應(yīng)力隨脫模過程的進(jìn)行逐漸減小;湯啟升在卷對卷納米壓印脫模模擬結(jié)果顯示應(yīng)力集中處的最大有效應(yīng)力在脫模剛開始出現(xiàn)波動,隨后逐漸增大;郭育華等人在熱模壓印成形技術(shù)脫模研究一文中分析了一般脫模工藝造成的圖形缺陷分析,并通過采用地表能的聚四氟乙烯作為抗粘劑優(yōu)化脫模工藝;王伊卿等關(guān)于微透鏡陣列熱壓印應(yīng)力與脫模溫度的研究;Song Z C.Choi J對熱壓印脫模過程中聚合物的應(yīng)力和變形進(jìn)行了研究。本文通過有限元模擬軟件建立模型,對膠層和模板脫模過程中的應(yīng)力分布趨勢進(jìn)行連續(xù)脫模和分段脫模的有限元數(shù)值模擬和比較分析。脫模過程包括脫模距離200 nm 的連續(xù)脫模,連續(xù)脫模過程中應(yīng)力分布呈現(xiàn)出波動狀態(tài),應(yīng)力較大,容易對模板和膠層產(chǎn)生破壞。分段脫模將連續(xù)脫模距離的200 nm 劃分為5 段,每段脫模距離為40 nm,脫模過程中的應(yīng)力較連續(xù)脫模有所降低。脫模過程類似于生活中的拔蘿卜,一次性用力拔出容易導(dǎo)致蘿卜的拔斷,而且耗力,然而分段進(jìn)行則容易拔出,并且保護(hù)了蘿卜。

1、有限元數(shù)值模擬

本次模擬借助Ansys 有限元模擬軟件對脫模過程中接觸面上的應(yīng)力分布趨勢進(jìn)行分析,通過數(shù)值模擬來大體的判斷最大應(yīng)力分布區(qū)和最易破壞點(diǎn),從而能采取有效的措施來降低模板損傷,提高壓印質(zhì)量。

1.1、單元類型和材料屬性

納米壓印有限元分析的有關(guān)文獻(xiàn)中,模板是線彈性體,具有較高的剛度,光刻膠在壓印之前是粘彈性體,脫模時經(jīng)過紫外光固化后逐漸轉(zhuǎn)化為固態(tài)。模板和光刻膠材料參數(shù)如表1。單元類型設(shè)置為PLANE183 (二維8 節(jié)點(diǎn)結(jié)構(gòu)實(shí)體單元,適用于形成不規(guī)則網(wǎng)格模型),該單元能較好的模擬平面應(yīng)力、平面應(yīng)變和軸對稱問題。接觸單元設(shè)置為CONTACT172 (平面問題中的三結(jié)點(diǎn)高階拋物線形單元),目標(biāo)單元采用TARGET169。材料屬性見表1。模板與膠層間的等效摩擦系數(shù)為0.4,在兩者之間加了粘附層PTFE(聚四氟乙烯)之后,等效摩擦系數(shù)為0.1。

表1 數(shù)值模擬中模板與膠層材料屬性

2、有限元模型創(chuàng)建和網(wǎng)格劃分

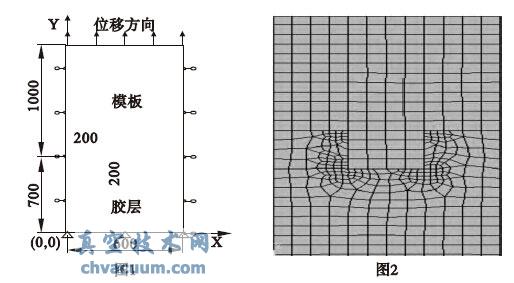

在本次模擬中,只考慮側(cè)壁間的接觸摩阻力在脫模過程中的應(yīng)力分布狀態(tài)的變化趨勢和應(yīng)力集中點(diǎn),并不考慮整體脫模時力的大小,因微結(jié)構(gòu)為對稱結(jié)構(gòu),所以只取結(jié)構(gòu)的兩對側(cè)壁接觸來模擬應(yīng)力分布。影響脫模質(zhì)量的因素有很多,如模板與膠層脫離時會在側(cè)壁產(chǎn)生角度偏差,即不是絕對的垂直脫模。但是角度偏差相對于微結(jié)構(gòu)的深寬比R=1 而言較小,可以近似看成脫模過程中線槽輪廓是垂直向上脫模。具體的模型尺寸,約束類型和位移方向如圖1 所示。模型約束條件:膠層底邊沿任何防線位移均為零,膠層和模板側(cè)壁只能上下移動,其他方向不能移動。模型頂面施加向上施加200 nm 的位移。分階段脫模的模型尺寸、約束與圖1 相同。

根據(jù)有關(guān)文獻(xiàn)的模擬結(jié)果顯示,在模型和膠層的尖端易產(chǎn)生應(yīng)力集中現(xiàn)象,為了模擬結(jié)果更加精確,網(wǎng)格劃分時,對可能產(chǎn)生應(yīng)力集中的區(qū)域進(jìn)行了網(wǎng)格的細(xì)化,如圖2 所示。

圖1 模型尺寸(nm)及邊界條件和位移 圖2 網(wǎng)格劃分

5、總結(jié)

納米壓印脫模過程中模板和膠層根部應(yīng)力集中現(xiàn)象可能會導(dǎo)致光刻膠成型破損,這是影響壓印質(zhì)量好壞的主要原因之一。本文進(jìn)行了連續(xù)脫模和分段脫模脫模過程數(shù)值模擬,獲得了脫模過程中的有效應(yīng)力分布和變化。研究發(fā)現(xiàn),分段脫模過程中最大有效應(yīng)力是連續(xù)脫模過程的1/3~2/3,真空技術(shù)網(wǎng)(http://bjjyhsfdc.com/)認(rèn)為與連續(xù)脫模相比,分段脫模更利于保護(hù)模板和膠層,降低最大有效應(yīng)力,減小損耗;同時分段脫模能減少光刻膠成型破損,提高壓印質(zhì)量。當(dāng)然,分段脫模中的分段數(shù)、脫模速度等都會影響脫模脫模質(zhì)量,對不同形式的納米壓印要分別對待。