低壓壓印制備硅點陣結構的工藝研究

高密度、圖形規則的硅點陣結構由于其獨特的光電性能具有廣泛的應用前景。本文介紹了一種以低壓壓印結合反應離子刻蝕制備硅點陣的方法,即利用PDMS 模板通過壓印復制獲得PMMA 掩模結構,用反應離子刻蝕在硅片表面制得高度有序的硅納米點陣結構。實驗和有限元模擬結果表明,低壓壓印因為毛細作用下光刻膠在模板內的充分填充可以獲得良好的圖形復制精度和較小的殘余膠厚度,因此適于大面積高密度光刻膠結構的均勻復制。

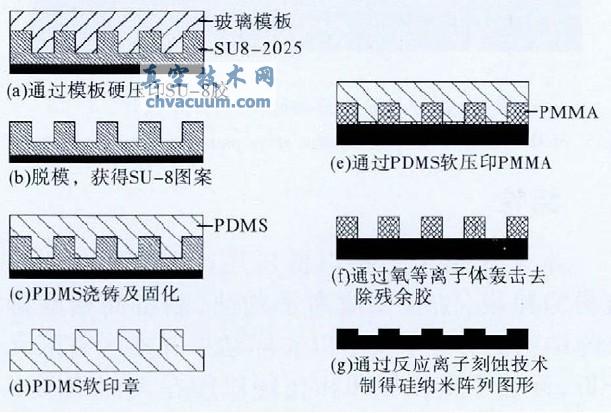

硅納米點陣相對于平面硅有著獨特的優點,引起了人們廣泛的關注,目前已被運用于光電子學、電子學、生物傳感器、太陽能電池等諸多領域,制備硅納米點陣的方法有很多,常見的如生長法,即采用化學氣相沉積、溶液生長、分子束外延生長等方法,這些方法可以通過改變催化劑的尺寸、生長時間、生長溫度制備出不同尺度的硅線或點陣,但如何實現大面積無缺陷的可控制備一直是難以解決的問題。通過光刻技術- 反應離子刻蝕或者金屬輔助濕法刻蝕的方式則可以實現高度致密的硅點陣可控制備,而光刻膠點陣結構的大面積簡單圖形復制工藝一直是研究人員面臨的關鍵技術問題。納米壓印技術是光刻膠圖形簡單復制的常用方法,但在使用硬模板壓印時,必需高溫高壓工藝使壓印膠在玻璃化溫度以上融化和填充于模板中, 相反低壓壓印中,PDMS 具有較低楊氏模量可以在低壓下與膠層緊密接觸并依靠毛細作用力使光刻膠填充于模板內。另一方面,硬壓印在脫模時,模板會整體脫離,在脫模的瞬間,過大的切向剪切力極容易破壞圖形結構和模板,而低壓壓印因為PDMS 低表面能和柔性,與光刻膠結構的脫模是逐漸分離的過程,易于實現大面積圖形結構均勻復制。本文介紹了一種以PDMS 模板低壓壓印結合反應離子刻蝕制備硅點陣圖形的方法, 即以壓印的SU-8 膠為母板通過澆鑄SU-8 膠得到PDMS 軟印章,以PDMS 印章軟壓印PMMA,最后以PMMA為掩模,用氧等離子體轟擊去除殘余膠后,用RIE 刻蝕,得到高密度的硅點陣結構。

1、實驗

制作硅點陣圖形主要包括兩個步驟:PMMA 掩模結構的制備和RIE 反應離子刻蝕。具體實驗操作流程如圖1:點陣玻璃模板經清洗等預處理后,旋涂DC20(轉速為3000 r/min,時間為40 s),后置于90℃的熱臺上加熱10 min,與此同時在清洗后的玻璃基底上旋涂SU-8 2025(轉速為3000 r/min,時間為60 s),并在熱臺上以90℃前烘10 min,之后在納米壓印機上用玻璃模板硬壓印SU-8 膠(溫度為100℃,時間為30 min)。時間到后,讓其自然冷卻至室溫,取下雙層樣片后,透過玻璃模板用紫外曝光機曝光2 min,再置于90℃的熱臺上后烘10 min,即可揭下玻璃模板,得到SU-8 膠的圖形結構(如圖1-a,b)。將配置后靜置、無氣泡的PDMS 溶液澆鑄在SU-8 膠上,待其浸潤完全后,一起放置在熱臺上以85℃加熱30 min,待PDMS 固化后,揭下PDMS 塊,這就是我們下一步壓印所需要的軟印章(如圖1-c,d)。對已經清洗、烘烤的玻璃基底用氧等離子體轟擊,增加其表面能,旋涂PMMA 膠(轉速為2000 r/min,時間為60 s),再將PMMA 放在熱臺上以180℃前烘10 min,以蒸發其中的溶劑,本實驗中我們配置的PMMA 經測試厚度為110 nm。將之前得到的PDMS 軟印章覆蓋在PMMA 膠上,用圓柱形圓棒沿同一方向在PDMS 上滾動,將兩層膠之間的氣體排出,由于PDMS 具有很好的柔韌性和機械強度,能保證PDMS 和PMMA膠層的緊密接觸,然后在PDMS 上加一個0.5 kg 的重物,在180℃的熱臺上放置15 min,待自然冷卻至室溫后,揭下PDMS 印章,即可得到最終需要的PMMA 點陣圖案(如圖1-e)。用等離子去膠對其氧等離子體轟擊,去除殘余膠(如圖1-f),最后用PMMA 為掩模,RIE 刻蝕硅片,制得最終的硅點陣圖形(如圖1-g)。

圖1 硅點陣圖形制作工藝流程圖

實驗中用的玻璃模板由全息曝光技術,在正交方向分兩次曝光,制得具有點陣圖形的光刻膠掩模,再用反應離子束刻蝕(RIBE)制作出點陣圖形。其中凸起部分可視為500 nm 的正方形,深度為300 nm;聚合物材料方面,選用Microchem公司的SU8-2025 光刻膠;PDMS 溶液是以Dow Corning Corp 生產的184 預聚體和固化劑按10:1配置而成的;PMMA 是RS-Aldrich 公司生產的熱塑性膠;等離子體系統是由德國普發拓普公司生產的IoN40 系列;反應離子刻蝕機是由英國牛津儀器等離子技術公司提供的Plasmalab80Plus 系列。

結論

本文介紹了一種以低壓壓印制備的PMMA結構為掩模,結合反應離子刻蝕,制備高密度硅點陣結構的方法。文中以實際結果并參考有限元分析,闡述了低壓壓印相比硬壓印在大面積圖形復制精度方面的優點;結合模板的實際情況,演示了殘余膠厚度控制的原理;分析了RIE 中反應氣體的不同作用,為下一步工藝改善指明了方向。利用PDMS 軟壓印,可以減少玻璃模板使用次數,重復利用還能提高制備效率。該方法相比于光刻技術做掩模,既減小了成本,而且提高了制備效率,更重要的在于將尺寸縮小到了納米級別,因此這種方法可以在光電子學、電子學、太陽能電池等諸多領域得到廣泛的運用。