熱處理對鉬柵極材料力學性能影響研究

離子推力器的柵極是一種多孔薄壁零件,其重要功能是從放電室中引出并加速離子從而產生推力。為了增強柵極組件的工作穩定性和結構強度,尤其是對于大口徑離子推力器,通常柵極需要做成球面型。而且產品最終需要通過振動和沖擊測試,因此柵極材料的力學性能對產品至關重要。研究了柵極的主要材料鉬,試驗了在不同溫度下鉬柵極材料的熱處理,通過金相分析和樣片力學拉伸試驗,得到了經過不同熱處理鉬片的金相、抗拉強度和延伸率等材料特性,通過總結分析得出了適合鉬柵極的熱處理。

引言

電推進是一種新型航天動力系統,具有比重高、控制精度高的特點,是提升平臺能力的必要手段。離子推力器是空間電推進的一種,歐美國家已經將其應用于航天器以提高性能。其工作原理是利用電能將推進劑電離,再通過柵極組件(亦稱離子光學系統)引出并加速離子產生推力,因此柵極組件的穩定性和可靠性直接影響推力器的性能。柵極是一種多孔薄壁件,在0.5 mm左右厚的板材上開成千上萬個小孔,幾何透明度最高可達70%。柵極材料要有優良的熱穩定性,不但要耐離子的濺射腐蝕,還要能抵抗發射以及機構解鎖所受到的沖擊,其材料可為鉬、鈦或者碳,目前國內柵極大都為鉬。柵極組件工作時受熱膨脹,但是柵間距要保持在一定范圍內。為了增強柵極組件的工作穩定性和結構強度,大口徑柵極一般設計為球面型。鉬柵極球面加工首先要進行預成型,然后進行熱處理消除加工應力并保持最終形狀。鉬柵極的熱處理通常選用氫氣爐,熱處理的關鍵參數是熱處理溫度和保溫時間。

經過熱處理后的鉬柵極是最終產品,將作為組件裝配到離子推力器上使用。作為航天產品,不但要求優良的工作穩定性,還必須通過單機的震動和沖擊試驗以保證產品能安全通過發射環境,因此需要材料有良好的塑性和韌性。本研究目的是要通過熱處理試驗找出滿足工程應用的鉬柵極材料特性。

1、實驗及方法

試樣材料均采集于0.4 mm和0.5 mm厚的柵極材料,其中拉伸試樣按照GJB 951-90《貴金屬及其合金板、帶材拉伸試驗方法》制備,而金相分析用試樣則按10 mm×10 mm制備,以上試樣均按不同厚度制備了等同數量。先進行了熱處理試驗,隨后分別是拉伸試驗和金相分析。其中熱處理采用小型高溫氫氣爐,要求升溫速率不大于10 ℃/min,試樣最終隨爐冷卻。

1.1、熱處理試驗

為了研究熱處理溫度和保溫時間這兩個參數對鉬材料的力學性能的影響,需要對其分別試驗。鉬的再結晶溫度為900 ℃,為了解更寬泛熱處理溫度下鉬的晶粒以及力學性能變化情況,試驗設計熱處理溫度從800~1 500 ℃內共取了9個溫度點,而保溫時間分別設置了60 min、120 min 和180 min三種。每爐對應0.4 mm和0.5 mm厚拉伸試樣各三片,以及0.4 mm和0.5 mm厚金相分析試樣各一片。

1.2、拉伸試驗及金相分析

經過熱處理的試樣分別進行了拉伸試驗和金相分析。拉伸試驗是在普通拉伸試驗機上實施的,每個熱處理溫度和保溫時間下三片試樣取平均值。通過拉伸試驗獲取經過熱處理鉬片的力學性能參數,主要有拉伸強度和延伸率。金相分析則是做了0.4 mm厚試樣的側面和0.5 mm厚試樣的正面。

2、結果與分析

2.1、力學性能

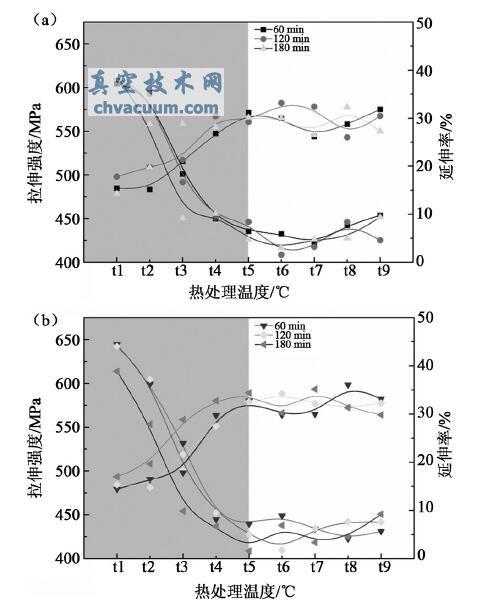

將拉伸試驗數據統計列表,其中拉伸強度和延伸率數據是三個在同一熱處理溫度和保溫時間下試樣的平均值。根據統計的數據繪制了拉伸強度、延伸率與熱處理溫度和保溫時間的關系,如圖1所示。(a)為0.4 mm鉬試樣數據,(b)為0.5 mm鉬試樣數據,圖中(a)、(b)試樣的試驗結果是一致的。發現以t5溫度點為界分為兩個區域,即陰影區和非陰影區。在陰影區域內拉伸強度隨著熱處理溫度的升高急劇下降,從最高644 MPa下降到409 MPa,而延伸率顯著提高,從最低14%提高至34%。在此區域內,60 min與120 min的保溫時間對拉伸強度的影響區別不大,只有180 min的保溫時間顯著降低了拉伸強度。綜合圖1中的(a)和(b)圖,發現保溫時間越長,則延伸率越大。而過了t5溫度點之后,即非陰影區域內,拉伸強度和延伸率的變化趨于平穩,拉伸強度平均在430 MPa,延伸率平均為31%。通過對比發現在t7溫度點保溫時間為120 min時,有著較高的拉伸強度和延伸率。

圖1 拉伸強度、延伸率與熱處理溫度和保溫時間的關系圖

2.2、金相分析

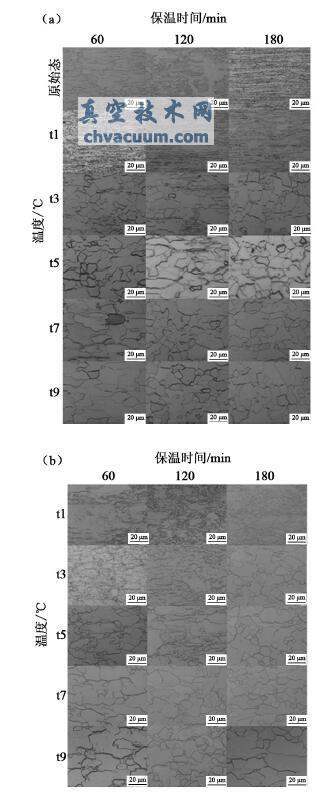

金相分析采用了GB/T6394-2002標準評級,結果采用了放大500倍后的金相,如圖2所示,(a)為0.4 mm試樣金相,(b)為0.5 mm試樣金相,為了方便比較,在圖2(a)圖中最上方一行加入了原始態鉬材料的兩個正面和一個側面金相。原始態鉬試樣的側面金相顯示了內部的纖維狀細長晶粒并相互搭接交錯,其正面金相則顯示了一些位錯以及少量的亞晶粒。從t1熱處理溫度點開始相互搭接交錯的纖維狀細長晶粒開始轉變成等軸晶,保溫時間的增長擴大了轉變程度,這個變化隨著溫度的升高和保溫時間增長而持續擴大。

結合圖2,在t5溫度點時之前的纖維狀細長晶粒已完全再結晶轉變為并生長為粗大的晶粒和少量細小晶粒。隨后較高的溫度點和保溫時間對晶粒基本無影響。真空技術網(http://bjjyhsfdc.com/)認為這與拉伸試驗的數據相符,即在t5溫度點之前隨著溫度的升高,鉬材料的拉伸強度急劇降低和延伸率變大。這正是由于隨著溫度的升高和保溫時間的加長,發生了再結晶并逐漸生長成粗大晶粒降低了材料強度但提高了塑性。而t5溫度點之后晶粒變化不大,即表現為拉伸強度和延伸率變化。

圖2 不同熱處理溫度和保溫時間下的鉬金相

3、討論

在工程應用中,材料塑性的提高往往伴隨著強度的損失,塑性和強度二者的矛盾給應用帶來困難,因此需要根據應用需求和特點對力學性能進行優化。塑性是材料的一個重要力學性能指標,通常用材料拉伸試驗中的延伸率和斷口收縮率表示。塑性表示著材料抵抗裂紋形成的能力,而韌性是材料抵抗裂紋生長的能力。對鉬柵極進行熱處理的目的就是為了消除加工應力保證其球面形狀,并且提高其力學性能以滿足抗沖擊和振動要求。早期柵極的熱處理工藝處理之后,拉伸強度為440 MPa左右,與現行工藝基本相當,但其延伸率為10%左右,最低為4%。并且在一次力學試驗中出現柵極破裂的問題,經分析原因為柵極局部因打火脆化。如采用t7熱處理溫度和保溫120 min的熱處理工藝,鉬柵極材料延伸性平均為33%,相比之前熱處理工藝在保持拉伸強度相當的前提下塑性提高了2倍多,因此可以確信大幅提高了柵極的安全裕度和抗沖擊能力。

4、結論

通過試驗研究,掌握了熱處理工藝對鉬的力學性能和內部組織的影響變化規律,為選擇和優化工藝參數提供依據:

(1)利用實驗數據繪制了熱處理后鉬材料力學性能變化曲線,通過金相分析可以直觀的了解每個處理工藝對內部晶粒組織結構的影響。

(2)采用t7熱處理溫度和120 min保溫時間可提高鉬柵延伸率至33%左右,提高了材料塑性以及柵極組件安全裕度。

(3)可以利用現有掌握的力學數據,通過模擬分析對柵極組件進行優化設計。