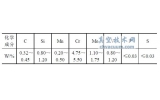

H13 鋼的熱處理工藝 - 回火工藝

H13 鋼的淬火組織是板條馬氏體+未溶碳化物+殘余奧氏體, 為了消除淬火應(yīng)力和殘余奧氏體, 并使馬氏體韌化, 必須進(jìn)行2~3 次高溫回火。通常, 淬火后的模具溫度在低于70℃時就應(yīng)盡快回火, 這對尺寸較大、形狀復(fù)雜的熱作模具尤為重要。為了避免熱作模回火時重新產(chǎn)生殘余應(yīng)力, 在回火加熱和冷卻時應(yīng)緩慢進(jìn)行。在1020℃淬火條件下, H13 鋼回火溫度的選擇決定于模具的工作條件和硬度要求( 圖3) 。

一般國內(nèi)外熱作模具鋼H13 鋼都采用540℃~650℃的高溫回火, 以提高模具的韌性, 但高溫回火易使熱作模具發(fā)生熱磨損從而失效。實踐證明, H13 鋼采用350℃左右的中低溫回火后, 心部具有較好的強(qiáng)韌配合和熱疲勞性能, 同時可不出現(xiàn)蘭脆現(xiàn)象。殘余奧氏體的存在可使材料在斷裂時吸收更多的能量, 并改變裂紋擴(kuò)展方向及裂紋尖端的應(yīng)力和應(yīng)變狀態(tài), 從而提高鋼的韌性。

如圖3所示, H13鋼在425℃~520℃范圍內(nèi)回火, 在出現(xiàn)二次硬化的同時出現(xiàn)回火脆性, 沖擊韌性顯著降低, 這是因為回火時在馬氏體板條間析出較大的碳化物, 以及回火冷卻時殘余奧氏體轉(zhuǎn)變?yōu)轳R氏體的緣故。為此, H13鋼回火時應(yīng)避免在回火脆性發(fā)展區(qū)內(nèi)進(jìn)行。H13鋼回火組織為回火馬氏體+少量粒狀碳化物,低于600℃回火的仍保持馬氏體板條形態(tài); 當(dāng)回火溫度高于650℃時, 馬氏體形態(tài)消失, 組織為回火索氏體。