真空技術(shù)在固體火箭發(fā)動機裝藥及總裝檢測中的應(yīng)用

本文介紹了真空技術(shù)在固體火箭發(fā)動機推進劑原材料準(zhǔn)備、燃燒室絕熱、推進劑藥柱澆注成型、發(fā)動機總裝檢測中的應(yīng)用,真空技術(shù)在提高固體火箭發(fā)動機制造質(zhì)量方面發(fā)揮了積極作用。

隨著科學(xué)技術(shù)的不斷進步,真空技術(shù)在航天、航空、核工業(yè)、電子工業(yè)等領(lǐng)域的應(yīng)用越來越廣泛,如真空輸送、真空把持、真空提升、真空冶金、真空包裝、真空除濕干燥等等。每一項真空技術(shù)的實際應(yīng)用均體現(xiàn)出科學(xué)技術(shù)的不斷進步。真空技術(shù)在固體火箭發(fā)動機裝藥及總裝檢測領(lǐng)域同樣有著廣泛的應(yīng)用,在保障固體火箭發(fā)動機研制和生產(chǎn)中發(fā)揮著積極作用。

1、真空技術(shù)在固體發(fā)動機裝藥中的應(yīng)用

固體火箭發(fā)動機的研制生產(chǎn)包括推進劑原材料的準(zhǔn)備、燃燒室殼體內(nèi)表面絕熱、推進劑混合、藥柱澆注成型、發(fā)動機總裝檢測等主要工藝過程。在這些工藝過程中,均在一定程度上需要利用真空技術(shù)來保證各工序的有效進行,為最終生產(chǎn)出質(zhì)量合格的固體火箭發(fā)動機提供保障。

1.1、真空技術(shù)在原材料準(zhǔn)備中的應(yīng)用

1.1.1、氧化劑的真空干燥

氧化劑主要指高氯酸銨(AP)等含能材料。細(xì)高氯酸銨(AP)的粒度僅為幾微米,吸濕性強,易結(jié)塊,不易分散,吸潮嚴(yán)重會改變AP 的粒徑和粒形,直接影響粘合劑對AP 表面的包裹、推進劑制造過程氧化劑加料的順暢性、推進劑混合的均勻性、藥漿的流變性能和推進劑燃速的穩(wěn)定性能等[1]。所以在使用前對AP 的干燥是推進劑生產(chǎn)前原材料準(zhǔn)備的重要環(huán)節(jié)。

氧化劑(AP)的干燥就是使其內(nèi)部所含的水分從固體內(nèi)部借擴散作用達(dá)到表面,而汽化的過程。由于AP 在較高溫度下容易分解,并具有一定的潛在危險性,又由于水的沸點隨真空度的增大而降低,因此現(xiàn)在通常采用真空干燥。真空干燥的優(yōu)點是物料表面溫度低,干燥速度快,物料在較低溫度下干燥,不易發(fā)生分解,更易使化學(xué)性質(zhì)保持穩(wěn)定,生產(chǎn)操作安全可靠。經(jīng)過烘干處理的AP 在真空罐內(nèi)貯存,以備待用。

1.1.2、氧化劑的真空貯存

氧化劑的真空貯存系統(tǒng)主要用于超細(xì)氧化劑在真空狀態(tài)下的長期貯存,使貯存罐內(nèi)部的有限空間處于長期與大氣隔絕的真空狀態(tài)。通過真空泵將貯存料罐內(nèi)的空氣排出,使罐內(nèi)形成相對的真空,罐內(nèi)真空環(huán)境保持相對穩(wěn)定,從而保證物料在罐內(nèi)貯存后,其狀態(tài)(粒度、水份)保持相對穩(wěn)定,延長貯存時間,滿足裝藥生產(chǎn)的需要。在氧化劑的真空貯存過程中運用自動控制技術(shù),多個真空罐之間互相并聯(lián),同時對多個真空罐進行抽真空控制,也可對單臺進行抽真空控制,實現(xiàn)發(fā)動機裝藥前氧化劑的批量貯備。

應(yīng)用表明,真空壓力保持在中低真空條件下,氧化劑可存放數(shù)個月,有效降低結(jié)塊現(xiàn)象。提高真空度,可有效延長氧化劑的存放時間和貯存效果,為固體火箭發(fā)動機批量裝藥提供有效保障。

1.1.3、氧化劑料桶的真空搬運

在固體發(fā)動機裝藥原料準(zhǔn)備前,要將40 多公斤重的氧化劑原料桶搬抬到過篩處理設(shè)備上,以前依靠人力搬抬,勞動量大、勞動強度高。由于安全因素,采用機器手,實現(xiàn)機械化程度受到限制。近年,單位將真空技術(shù)應(yīng)用于這一氧化劑處理過程,研究了氧化劑吸管式真空提升搬運裝置。操作人員單手操作系統(tǒng)控制手柄,該裝置就可完成氧化劑原料桶的提升、平移、擺臺操作。由于該項技術(shù)比較成熟,充分考慮了人體工效學(xué)等,使得操作簡潔、輕松,人工勞動強度大大降低。該裝置的提升高度、提升重量、安全性能等各項技術(shù)指標(biāo)均能滿足使用要求。在實現(xiàn)球形氧化劑處理全過程的機械化方面,取得了良好的效果。

1.2、真空技術(shù)在發(fā)動機燃燒室內(nèi)表面絕熱中的應(yīng)用

絕熱層是防止發(fā)動機在工作過程中達(dá)到危及其完整性以及限制推進劑局部表面燃燒的隔熱層,固體發(fā)動機殼體內(nèi)絕熱層成型質(zhì)量的好壞決定了固體發(fā)動機發(fā)射飛行的成敗,因此絕熱層性能和成型質(zhì)量的優(yōu)劣直接影響著發(fā)動機的質(zhì)量。國內(nèi)裝藥廠的發(fā)動機內(nèi)絕熱層成型工藝主要還沿用傳統(tǒng)的手工貼片成型方法,受絕熱材料、膠粘劑、殼體絕熱結(jié)構(gòu)復(fù)雜性限制,始終沒有實現(xiàn)機械化,是各裝藥廠研制生產(chǎn)的薄弱環(huán)節(jié)。手工貼片工藝對復(fù)雜絕熱殼體容易形成較多的缺陷(如鼓包、虛空、脫粘、不良粘、翹邊溝槽等)造成內(nèi)絕熱質(zhì)量隱患,產(chǎn)品質(zhì)量檢測和工藝穩(wěn)定性差。目前我國絕熱層成型采用的絕熱層條片手工粘貼的工藝方法,其不穩(wěn)定的人為因素帶來的粘貼質(zhì)量隱患較多,且勞動環(huán)境十分惡劣,勞動強度大。尤其對小直徑大長細(xì)比發(fā)動機來講,人工貼片難以操作,粘貼質(zhì)量難以保證。

1.2.1、發(fā)動機燃燒室真空絕熱技術(shù)

在發(fā)動機燃燒室絕熱準(zhǔn)備過程中,有一類發(fā)動機殼體的一端為Φ200 mm~Φ300 mm 的小開口,另一端為橢球狀,這樣便無法采用常規(guī)貼片的方式完成燃燒室的絕熱,而采用了真空絕熱成型技術(shù)。發(fā)動機殼體內(nèi)絕熱層產(chǎn)生脫粘的主要原因是殼體與絕熱層之間、絕熱層與絕熱層之間殘留有氣體或者漏涂膠粘劑[2]。真空絕熱成型技術(shù)研究中改變了涂敷初粘力很強的膠粘劑粘貼絕熱層片材的成型方法,而實施在真空狀態(tài)下對內(nèi)絕熱層整體加壓熱粘貼防脫粘的真空絕熱成型技術(shù)。發(fā)動機殼體內(nèi)絕熱層防脫粘的關(guān)鍵是排出殼體內(nèi)腔氣體,使之達(dá)到真空工藝要求,并嚴(yán)格控制排氣工藝及真空度。為此研制了專用設(shè)備,將組裝了內(nèi)絕熱層部件的發(fā)動機殼體放入真空環(huán)境中,然后執(zhí)行一系列工藝操作,使絕熱層預(yù)成型件處于真空狀態(tài),真空度可達(dá)50 Pa,然后在氣囊保壓條件下使絕熱層與發(fā)動機殼體進行壓緊熱粘接。經(jīng)真空絕熱固化后的發(fā)動機殼體,超聲波探傷表明無脫粘現(xiàn)象。真空絕熱成型技術(shù)已成功在某些型號上得到應(yīng)用,提高了該類固體火箭發(fā)動機的內(nèi)絕熱層成型效率和質(zhì)量[3]。

1.2.2、真空模壓排氣技術(shù)

在固體火箭發(fā)動機絕熱過程中,由于一些發(fā)動機內(nèi)絕熱結(jié)構(gòu)復(fù)雜,采取了模壓技術(shù)。對結(jié)構(gòu)復(fù)雜的零部件,為了得到致密無氣孔的預(yù)成型件,采取在真空條件下的模壓技術(shù)[4],在一定的真空壓力下可獲得質(zhì)量合格的絕熱模壓件。

1.2.3、無溶劑襯層料漿真空除氣脫水

在無溶劑襯層成型技術(shù)研究中,曾利用真空技術(shù)對襯層料漿進行除氣脫水處理。由于無溶劑襯層料漿粘度大,真空處理后,一方面可以減少襯層中的氣孔,另一方面還可以脫去料漿中的水份,如果料漿中含微量的水份,襯層固化時,會在其內(nèi)部形成小氣孔。通過真空除氣脫水處理能夠使襯層致密均勻,有效增強了襯層自身的性能。用掃描電子顯微鏡觀察研究表明,真空除氣脫水后的料漿做成的試片內(nèi)部致密,自然面無氣孔,真空處理后無溶劑襯層的力學(xué)性能明顯提高。

1.3、真空技術(shù)在推進劑藥柱成型中的應(yīng)用

1.3.1、高能推進劑的真空混合

固體推進劑的混合是推進劑制造中的一個關(guān)鍵工序,混合的目的就是把大量的固體組分如氧化劑和鋁粉等與少量的粘稠液體如粘合劑相混合,使固液界面潤濕,固體顆粒被良好包覆,各組分分散均勻一致,形成工藝性能良好的高粘度藥漿。真空混合能夠除去混在藥漿里的氣泡,又利于固體顆粒的包覆,從而可減少剪切力,提高混合效率;還可以抽除混合機內(nèi)產(chǎn)生的揮發(fā)性易燃易爆氣體和粉塵,有利于安全生產(chǎn)[1]。

1.3.2 推進劑料漿的真空澆注

推進劑藥柱要求結(jié)構(gòu)完整,藥柱的表面和內(nèi)部不得有孔隙、裂紋和海綿狀疏松組織,藥柱與燃燒室前、后封頭間的粘結(jié)界面不得有脫粘顯現(xiàn),否則會影響發(fā)動機的內(nèi)彈道特性,嚴(yán)重時會引起發(fā)動機爆炸。在真空條件下,把推進劑藥漿經(jīng)過花板分散成許多細(xì)藥條,可以將推進劑藥漿中混入的氣體隨時有效排出,然后澆入燃燒室中,從而使制得藥柱中的氣孔減到最少程度。在澆注過程中,發(fā)動機殼體放在真空缸內(nèi),隨澆注工藝的進行,藥漿在不斷脫氣,真空澆注提高了推進劑藥柱的質(zhì)量,控制真空度也有利于保證藥柱質(zhì)量的重現(xiàn)性。真空技術(shù)是保證藥柱無氣孔、致密且具有良好的力學(xué)性能和燃燒穩(wěn)定性的重要技術(shù)。

1.3.3、大型燃燒室裝藥尾部人工脫粘層縫隙抽真空裝藥技術(shù)

大型燃燒室裝藥尾部人工脫粘層縫隙抽真空裝藥技術(shù),因為此類型燃燒室翼型翼展大,人工脫粘層在裝藥前進行了封口處理,這導(dǎo)致燃燒室在推進劑料漿的真空澆注過程中,人工脫粘層與絕熱層夾層間的真空壓力大于燃燒室內(nèi)腔的真空壓力,最終導(dǎo)致人工脫粘層迅速向燃燒室內(nèi)腔鼓起而與翼片接觸,而人工脫粘層上噴涂有半硫化狀態(tài)的襯層,裝藥翼片上涂有脫模劑,當(dāng)人工脫粘層上的襯層接觸翼片后,翼片上的脫模劑便粘附在襯層與推進劑的粘接界面上,造成藥柱脫粘,繼而對發(fā)動機正常工作造成影響;或者襯層粘在翼片上導(dǎo)致固化后推進劑翼槽上有襯層,這一方面影響了襯層與推進劑的粘接界面粘接性能,另一方面影響了推進劑的表觀質(zhì)量。大型燃燒室裝藥尾部人工脫粘層縫隙抽真空技術(shù)就是在燃燒室內(nèi)腔抽真空前,先期對近似密封的尾部人工脫粘層縫隙抽真空,在真空澆注過程中保持人工脫粘層與絕熱層貼服,避免人工脫粘層鼓起而造成一系列的質(zhì)量問題。真空技術(shù)在固體發(fā)動機裝藥過程中體現(xiàn)了非常重要的作用。

1.4、真空技術(shù)在固體發(fā)動機總裝檢測中的應(yīng)用

固體火箭發(fā)動機工作時內(nèi)腔充滿了高溫高壓燃?xì)猓⑶姨幱趧討B(tài)燃?xì)饬鳁l件下,工作條件極為惡劣。為確保發(fā)動機工作的高可靠性,對其密封性能有效進行檢測是非常重要的。因此,發(fā)動機在總裝后要進行有效的氣密性檢測試驗。

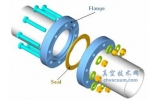

真空檢漏就是用一定的手段將示漏物質(zhì)加到被檢漏容器壁內(nèi)部,用漏檢儀器在被檢漏容器壁的另一側(cè)懷疑有漏點的地方由敏感元件檢測通過漏孔逸出的示漏物質(zhì),從而可以在短時間內(nèi)檢測出工件的微小泄漏,斷定漏孔的存在、漏孔的大小和它的具體位置,并將這些信息傳送給操作人員,然后判斷出被測工件是否合格。同時可以按照國標(biāo)或生產(chǎn)工藝要求任意設(shè)定各項檢驗參數(shù)及判別標(biāo)準(zhǔn),從而達(dá)到檢漏的目的,在固體火箭發(fā)動機總裝時,對要求特別嚴(yán)格的發(fā)動機的氣密性檢測,一般采用氦質(zhì)譜檢漏儀對微小漏孔進行定量檢測。氦質(zhì)譜檢漏儀與發(fā)動機及輔助部分連接如圖1 所示。

真空檢漏要注意示漏物質(zhì)的選擇。主要考慮以下因素:①檢漏儀器敏感元件對示漏物質(zhì)的靈敏程度;②示漏物質(zhì)在空氣中的含量要小;③示漏物質(zhì)對檢漏產(chǎn)品不能造成污染;⑤示漏物質(zhì)不存在燃燒爆炸、有毒有害、腐蝕等危害。固體火箭發(fā)動機總裝氣密檢測采用了一定濃度的氦氣作示漏氣體。我國在固體火箭發(fā)動機裝藥氣密檢測方面使用了以氦氣作示漏氣體的氦質(zhì)譜檢漏技術(shù),它是真空檢漏靈敏度最高、使用最普遍的一種檢漏技術(shù),能夠?qū)崿F(xiàn)無損檢漏。氦質(zhì)譜檢漏儀結(jié)構(gòu)簡單,具有操作維護方便、經(jīng)濟適用等特點,能夠消除檢測中的人為因素,實現(xiàn)檢漏工作的標(biāo)準(zhǔn)化、高效化和自動化。

2、結(jié)論

真空技術(shù)已成功用于固體火箭發(fā)動機裝藥及總裝檢測領(lǐng)域,在保證固體火箭發(fā)動機質(zhì)量方面發(fā)揮著重要作用。

參考文獻

[1] 侯林法.復(fù)合固體推進劑Ⅵ [M]. 北京:宇航出版社,1994,12.

[2] 王維民,莊福康. 固體發(fā)動機燃燒室殼體/ 絕熱層界面脫粘類型及解決技術(shù)途徑[J].推進技術(shù),1996,17(1).

[3] 固體推進劑裝藥真空絕熱、程控澆注連續(xù)化工藝及裝備研究[R].國防科技工業(yè)科技報告,2011,6.

[4] Fan J L,Huang H T.Method and apparatus for installing aft insulation in rocket motor case[P].U.S. 6779458,2004- 8- 24.