氣缸氣密性檢測系統的設計和實驗驗證

為有效提高氣缸氣密性的檢測精度和檢測效率,該文在充分考慮設備便利性、硬件穩定性和軟件可靠性的基礎上,設計研發出一套氣缸氣密性檢測系統。系統的硬件主體設計包括工作臺、檢測儀和人機界面模塊,系統軟件主要包括工作臺和檢測儀主控PLC 的設計和人機交互模塊的設計。經現場實驗驗證,結果表明,該檢測臺軟件和硬件運行可靠,在保證檢測精度的同時取得了較滿意的檢測效率:可將缸徑φ20-φ100 氣缸檢測時間縮短至60s/只以內,可滿足使用需求。

氣缸,作為最普遍的氣動執行元件,其氣密性能直接關系到產品的節能環保、質量提升和工業現場的安全性。氣缸氣密性檢測水平的高低直接影響到生產效率、操作人員的勞動強度以及產品的質量。因此,研發氣缸氣密性檢測系統,實現快速、準確的泄漏檢測具有重大的現實意義和實用價值。本文在充分考慮機械設計的便利性、氣缸硬件的高可靠性和軟件系統穩定性的基礎上,設計研發了一套氣缸氣密性檢測系統,在保證檢測精度的同時,極大地提高了檢測效率。

1、檢測系統硬件設計

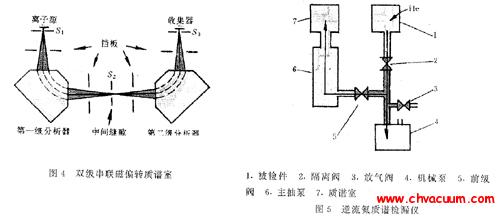

檢測系統的硬件主體分為三部分:工作臺、檢測儀和人機界面模塊,其各模塊的硬件結構和功能如圖1所示。其中工作臺模塊主要由工作臺PLC 及其控制的自動裝夾模塊、信號燈、數字壓力顯示器和繼電器構成,可為氣缸檢測提供包括裝夾、壓力顯示、伸縮狀態控制等功能。檢測儀模塊主要由檢測儀主控PLC 及其所控電磁閥、差壓傳感器、電缸校正器和相應的氣動元件組成,該模塊為氣缸氣密性檢測的主體,具體測量氣缸的高壓和低壓情況下的內漏和外漏。人機界面模塊主要由觸摸屏構成,可滿足用戶的參數輸入和氣密性檢測結果的輸出。工作臺主控PLC、檢測儀PLC 和觸摸屏間通過485 通訊傳輸數據和指令,以使用戶可實時更新檢測參數,并使得檢測的結果或報警信息直觀顯示在相應界面上。

圖1 硬件結構功能圖

1.1、工作臺的結構和功能設計

該檢測臺可滿足常見的Φ20~Φ100 范圍的標準氣缸的檢測。圖2 為工作臺實物圖。該工作臺分為上下兩個工位,可同時獨立對氣缸進行氣密性檢測,因此進一步提高了檢測的效率。圖3 為工作臺的自動裝夾模塊,通過選擇工作臺面上的“下壓”、“夾緊”和“釋放”可以分別控制夾緊氣缸的上提、下壓和排氣狀態。夾緊氣缸安裝于滑軌上,并可以自由改變兩氣缸的距離以適應不同待測氣缸的尺寸。夾緊氣缸端部通過丁腈橡膠壓頭對氣缸的進氣口和排氣口進行密封,同時其內部為空氣的流道,可以保證正常的進氣和排氣。

圖2 工作臺實物圖 圖3 自動裝夾模塊

1.2、檢測儀結構和功能設計

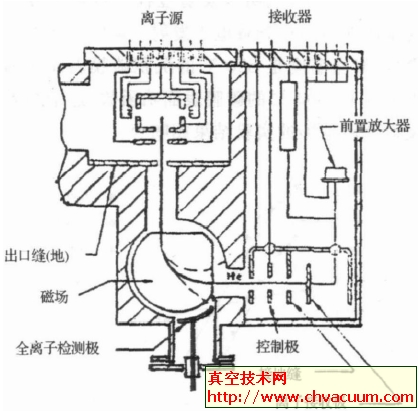

檢測儀為完成氣密性檢測的核心儀器,其結構和功能決定氣密性檢測的精度和快速性。氣缸的氣密性檢測需分別測量有桿腔和無桿腔兩腔的泄漏,而每個容腔需完成低壓內漏、低壓外漏、高壓內漏、高壓外漏,故共需完成8 項泄漏檢測。測試過程中,檢測儀PLC 通過485 通訊接收工作臺PLC 傳輸的指令,以進入相應的測量模式(如內漏或外漏,低壓或高壓)。隨后,檢測臺PLC 通過控制“高低壓選擇電磁閥”的狀態完成測量壓力選擇,通過控制“充排氣電磁閥”的狀態完成待測腔和標準腔的充氣和放氣的動作。當測量完成時,檢測儀PLC 通過485 通訊將相應的測量結果(合格不合格)傳輸給工作臺PLC 和觸摸屏,相應的測量結果顯示在觸摸屏上,以有利于工人查找泄漏處。檢測儀實物圖見圖4。

圖4 檢測儀實物圖

2、檢測系統軟件設計

該檢測系統軟件主要包括工作臺和檢測儀主控PLC 的設計和人機交互模塊的設計。針對氣缸氣密性檢測的程序具有以下特點:①以硬件接口為基礎,實用性強;②充分考慮現場工況,抗干擾能力強;③充分考慮氣缸參數和結構差異,適應性強。

2.1、工作臺和測量儀PLC 程序的設計

工作臺PLC 程序主要具有下功能:

1)工作臺狀態自檢

自檢的內容包括氣源壓力是否合格,以防氣源壓力過低,導致后續的氣密性檢測壓力無法滿足;工作臺減壓閥功能是否良好,輸出壓力是否正常;工作臺和檢測臺密封性是否良好,以防氣動管道或裝夾處出現泄漏,導致測量結果不可靠。若自檢狀態合格,真空技術網(http://bjjyhsfdc.com/)認為設備運轉正常,檢測結果可靠。

2)氣缸裝夾動作控制

按下“上提”或“釋放”按鈕,工作臺PLC 自動切換電磁閥氣路,完成夾緊氣缸指定容腔的充氣和放氣操作。

3)待測氣缸氣密性檢測前預動作控制

氣密性檢測前需向待測氣缸有桿腔和無桿腔交替通入公稱壓力,使氣缸活塞桿伸出縮回3~5 次,以達到較好的潤滑和密封效果。

4)待測氣缸氣密性檢測指令發送和檢測結果接受。完成上述操作后,工作臺PLC 需按照測量流程,依次向檢測儀PLC 發送8 項泄漏檢測指令,并等待檢測儀完成檢測后,將檢測結果反饋回工作臺PLC。

5)報警操作

當檢測過程中遭遇非正常情況時,如氣源壓力過低、急停按鈕被按下、工人將手臂伸進工作臺,報警燈鳴響,同時檢測過程終止。檢測儀PLC 主要完成如下功能:

(1)接收工作臺檢測指令,并將檢測結果反饋回觸摸屏;

(2)自動完成氣缸的有桿腔和無桿腔的高低壓的內外漏的檢測,共8 項;

(3)通過485 通訊,接收觸摸屏上測量參數的更新。

如圖5 所示即為檢測系統從開機至完成某型號氣缸氣密性檢測的軟件流程圖。

圖5 軟件流程圖

2.2、人機交互軟件設計

人機交互軟件需完成以下兩項主要內容: 檢測狀態查詢和檢測參數配置。界面設計時需充分考慮用戶的使用習慣,并兼具人性化和美觀的特點。本項目中觸摸屏界面通過組態軟件設計,并可實現同工作臺PLC和檢測儀PLC 的實時通訊。

1)檢測狀態查詢

圖6 為檢測狀態查詢界面,檢測狀態包括氣缸的動作狀態和氣密性檢測的結果。其中動作狀態為氣缸活塞桿的伸出或縮回的狀態,通過查詢該狀態可以判斷氣缸動作是否正確,氣缸運行時,該檢測界面的氣缸動作和實際動作一致。氣密性檢測結果共8 項,分別列于“有桿腔”和“無桿腔”兩側,為低壓內泄漏、低壓外泄漏、高壓內泄漏、高壓外泄漏,各4 項。紅色表示該檢測項不合格,即泄漏量大于規定值,綠色表示檢測項合格。

2)檢測參數配置

氣密性檢測參數包括自檢泄漏標準、高壓外漏標準、低壓外漏標準、內漏標準以及待檢測氣缸的缸徑和行程。對于標準氣缸,通過觸摸屏輸入缸徑和行程,檢測軟件可按照國標自動生成檢測標準。為滿足用戶提高產品檢測質量的需要,也可手動在標準處修改所需標準。

圖6 檢測狀態查詢界面

3、氣密性檢測系統效率和精度分析

為檢驗所設計的氣密性檢測系統硬件和軟件的實用性和穩定性,現針對某氣缸生產廠家的部分標準氣缸型號進行測試,記錄該系統的檢測時間,同時將該檢測結果同傳統的水測法相互對比,以驗證該檢測系統的可靠性和準確性,如表1 為檢測結果。

表1 檢測系統實測精度和效率對照表

從表1 可以得到,對于缸徑低于φ50 的中小氣缸測試時間約為100s/條,對于φ50~φ100 氣缸檢測時間約為110s/條,考慮到檢測系統可兩工位同時獨立檢測,則單條氣缸的氣密性檢測時間均可控制在60s/條以內,優于人工檢測效率。

實測發現,共測試9 種型號氣缸,檢測總數為173,其中人工檢測不合格數為6 條,檢測臺檢測不合格數為7 條,且均覆蓋人工檢測不合格氣缸。其中φ100×φ200 存在一低壓內漏氣缸,水測判定合格而檢測臺判定不合格的情況,分析該樣品時發現,該氣缸活塞密封圈處密封效果不理想,雖氣密性檢測前預動作4~5 次,但其密封效果仍有缺陷,導致氣缸在檢測開始后一段時間內仍然存在輕微泄漏,隨著密封圈逐漸張緊,泄漏停止,人工檢測時,可主觀延遲一段時間檢測,導致人工檢測和檢測臺測試結果不吻合。檢測φ80×φ100 的氣缸時,人工水測發現1 條氣缸存在內漏,檢測臺檢測發現存在內漏和外漏,分析其原因,在于該氣缸內泄漏較劇烈,當測量外泄漏時,會存在因內泄漏造成的壓降,導致外泄漏誤報,在以后的研究中將對該泄漏耦合問題進行判斷以消除誤報現象。

綜上所述,該氣密性檢測系統硬件和軟件運行狀態穩定,檢測精度可靠,且測試效率優于傳統的泄漏檢測,尤其是測量較大型號的氣缸時,該優勢更加明顯。因此,該檢測系統可完全替代傳統的水測法或冒泡法完成氣缸的出廠氣密性檢測。

4、結論

本文詳述了兩工位氣缸氣密性檢測臺的硬件設計,介紹了該工作臺和測量儀的機械結構和功能實現,并通過PLC 完成了工作臺和測量儀的動作流程和檢測邏輯。基于該檢測臺開展氣缸氣密性快速檢測的實驗驗證,現場使用情況表明,該檢測臺軟件和硬件運行可靠,在保證檢測精度的同時取得了較滿意的檢測效率:可將缸徑φ20-φ100 氣缸檢測時間縮短至60s/只以內,可完全滿足使用需求。