閉環(huán)電控變量柱塞泵的聯(lián)合仿真分析

為實(shí)現(xiàn)液壓變量泵的閉環(huán)電控并提高其控制性能,研究基于高速開(kāi)關(guān)閥和嵌入式控制器的閉環(huán)電控變量柱塞泵的工作機(jī)理及控制特性。建立了基于AMESim的液壓仿真模型和基于LabVIEW的控制器,采用聯(lián)合仿真的方法得到了閉環(huán)電控變量柱塞泵系統(tǒng)對(duì)壓力、流量等動(dòng)態(tài)輸入信號(hào)的跟隨響應(yīng)曲線。結(jié)果表明閉環(huán)電控變量柱塞泵實(shí)現(xiàn)了液壓泵的閉環(huán)變量控制,極大提高了液壓變量泵的控制靈活性。

引言

傳統(tǒng)變量柱塞泵里的斜盤(pán)控制系統(tǒng)的往往由較為復(fù)雜的控制閥組和反饋油路構(gòu)成,這使得其結(jié)構(gòu)復(fù)雜加工難度高,且給控制系統(tǒng)帶來(lái)了較大的非線性因素。而且傳統(tǒng)變量泵難以同時(shí)實(shí)現(xiàn)對(duì)壓力、流量、功率的控制,也做不到對(duì)輸入信號(hào)(如壓力信號(hào))的動(dòng)態(tài)跟隨響應(yīng)。

為了實(shí)現(xiàn)液壓變量泵的閉環(huán)控制,并且提高其控制精度和靈活性,一種帶有傳感器反饋,基于高速開(kāi)關(guān)閥和嵌入式控制器的閉環(huán)電控泵系統(tǒng)被提了出來(lái)。國(guó)外如力士樂(lè)等廠家推出了基于比例閥的閉環(huán)電控泵產(chǎn)品,國(guó)內(nèi)浙江大學(xué)、貴州大學(xué)、中航力源液壓等單位對(duì)基于高速開(kāi)關(guān)閥的閉環(huán)電控泵的結(jié)構(gòu)和控制方法開(kāi)展了一定的研究。本文詳細(xì)討論了閉環(huán)電控變量柱塞泵的工作原理,并采用聯(lián)合仿真的方法對(duì)其控制特性做了分析,對(duì)進(jìn)一步的樣機(jī)制造和試驗(yàn)有重要的指導(dǎo)意義。

1、閉環(huán)電控變量柱塞泵的原理分析

1.1、閉環(huán)電控變量柱塞泵的工作原理

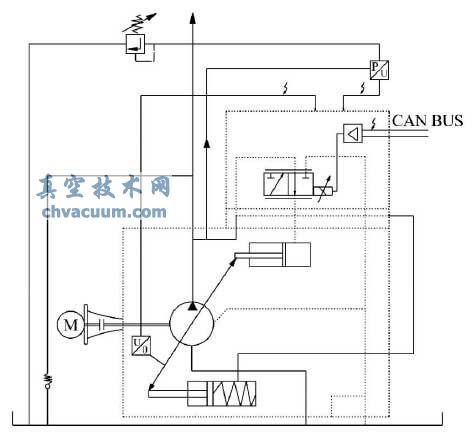

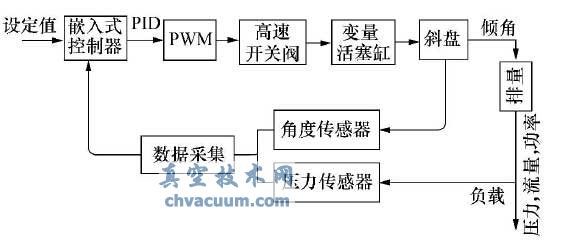

本文所述的閉環(huán)電控變量柱塞泵的系統(tǒng)原理如圖1所示。斜盤(pán)兩端分別連接一個(gè)活塞缸,下面的活塞缸通高壓且有復(fù)位彈簧,作為回位控制活塞缸;上面的活塞缸受力面積較大,控制腔接高速開(kāi)關(guān)閥,高速開(kāi)關(guān)閥由控制器發(fā)出PWM信號(hào)進(jìn)行控制,決定了進(jìn)入控制活塞腔的流量,從而實(shí)現(xiàn)斜盤(pán)的位置位置。高速開(kāi)關(guān)閥的控制流量由PWM信號(hào)的占空比決定,嵌入式控制器根據(jù)程序算法,實(shí)時(shí)計(jì)算并控制PWM波的占空比。角度傳感器用來(lái)檢測(cè)斜盤(pán)的實(shí)時(shí)傾角值,并將其反饋給控制器用以得出泵的工作排量;壓力傳感器用來(lái)檢測(cè)泵的出口壓力,并反饋給控制器用來(lái)進(jìn)行閉環(huán)控制計(jì)算。根據(jù)傳感器的反饋信號(hào),嵌入式控制器可以得到泵的壓力、流量和功率值,將其與設(shè)定值進(jìn)行比較之后,將差值作為PID 算法的輸入,完成壓力、流量和功率的閉環(huán)控制。由于想要的工作量和工作狀態(tài)都可以由程序控制,所以閉環(huán)電控泵可以實(shí)時(shí)地對(duì)工作狀態(tài)進(jìn)行改變,甚至對(duì)動(dòng)態(tài)的輸入信號(hào)進(jìn)行跟隨響應(yīng)。此外,控制器還帶有CAN總線接口,可以方便地接受上位計(jì)算機(jī)的控制指令,也可以將泵的工作數(shù)據(jù)發(fā)送到總線上,方便數(shù)據(jù)的保存以及對(duì)泵的監(jiān)控。

圖1 閉環(huán)電控變量柱塞泵的系統(tǒng)原理圖

1.2、控制原理

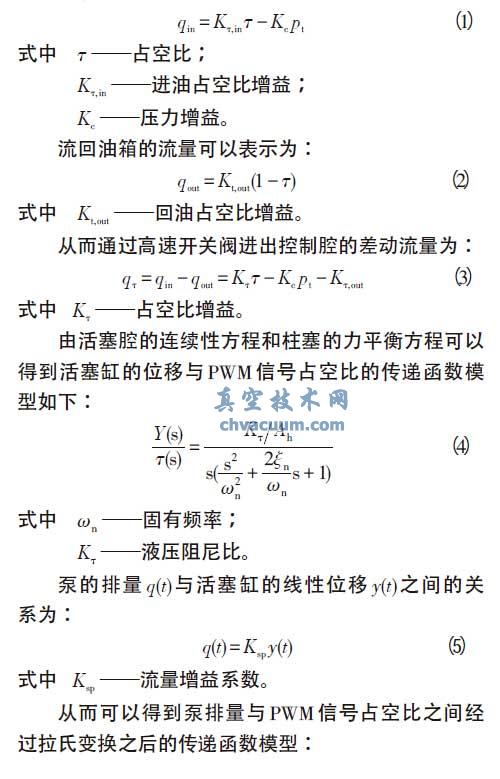

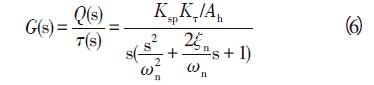

軸向變量柱塞泵中壓力控制、流量控制和功率控制等不同的變量控制功能都可以歸結(jié)于對(duì)泵排量的控制,閉環(huán)電控變量柱塞泵中通過(guò)高速開(kāi)關(guān)閥對(duì)斜盤(pán)傾角的位置控制來(lái)實(shí)現(xiàn)對(duì)排量的控制。本文采用的高速開(kāi)關(guān)閥為二位三通閥,進(jìn)入變量活塞缸的控制量的流量可以表示為:

實(shí)現(xiàn)了泵排量的閉環(huán)電控之后,就可以完成對(duì)壓力、功率等參數(shù)的控制。當(dāng)泵處于恒壓力、恒流量或者恒功率控制狀態(tài)時(shí),若系統(tǒng)出現(xiàn)負(fù)載變化或干擾,系統(tǒng)會(huì)在短暫波動(dòng)和調(diào)整后回到穩(wěn)定狀態(tài)。除此之外,由于閉環(huán)電控泵的工作參數(shù)和模式由程序控制,因此可以方便地實(shí)現(xiàn)對(duì)動(dòng)態(tài)輸入信號(hào)的跟蹤響應(yīng),相比于傳統(tǒng)變量泵其控制靈活性大大提高。閉環(huán)電控泵的動(dòng)態(tài)控制框圖如圖2所示。

圖2 閉環(huán)電控泵的動(dòng)態(tài)控制框圖

2、仿真模型建立

2.1、液壓系統(tǒng)仿真模型

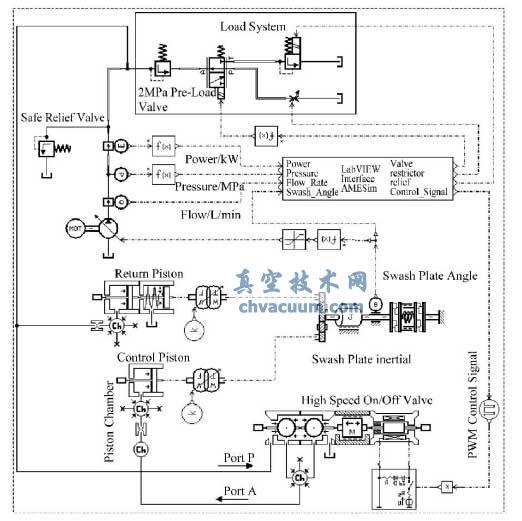

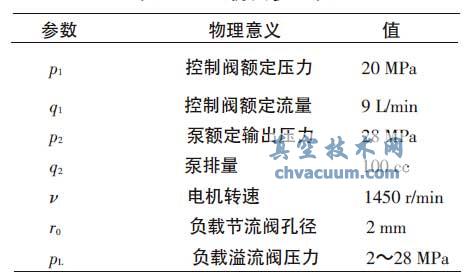

閉環(huán)電控泵系統(tǒng)可以分為柱塞、缸體、斜盤(pán)、控制閥、變量活塞缸等部分,對(duì)這些部分分別建模可以完成泵系統(tǒng)的整體仿真建模。基于AMESim的液壓仿真模型留有接口用來(lái)與LabVIEW中的控制器進(jìn)行數(shù)據(jù)交互形成聯(lián)合仿真。基于AMESim的液壓仿真模型如圖3所示。從下到上依次為高速開(kāi)關(guān)閥、斜盤(pán)變量系統(tǒng)、控制器接口和加載系統(tǒng)模型。重要的仿真參數(shù)如表1所示。

圖3 閉環(huán)電控泵的液壓仿真模型圖

表1 重要仿真參數(shù)表

2.2、控制器模型

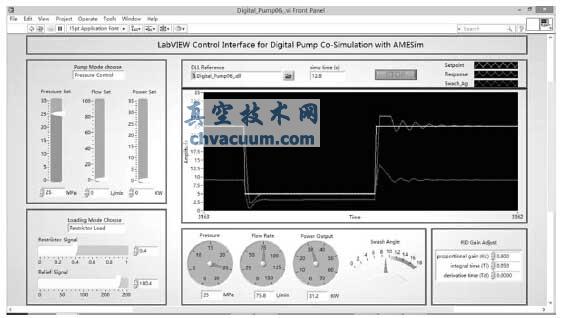

基于LabVIEW的控制器的人機(jī)界面如圖4所示。該控制軟件與AMESim的液壓仿真模型連接之后,可以完成壓力、流量、斜盤(pán)傾角等參數(shù)的數(shù)據(jù)采集,實(shí)現(xiàn)閉環(huán)控制算法,完成恒壓力,恒流量和恒功率的靜態(tài)控制。但切換到動(dòng)態(tài)控制模式之后,可以實(shí)時(shí)設(shè)置輸入曲線,使得變量泵系統(tǒng)對(duì)輸入信號(hào)的動(dòng)態(tài)跟隨響應(yīng)。軟件界面上可以設(shè)置泵不同的工作模式,不同的工作參數(shù),并且可以實(shí)時(shí)監(jiān)測(cè)壓力、流量等參數(shù)。這與一個(gè)實(shí)際的泵試驗(yàn)臺(tái)測(cè)控系統(tǒng)極為相似,最大限度地使得仿真貼近于試驗(yàn)。

圖4 LabVIEW 控制軟件界面

LabVIEW是一種圖像化編程語(yǔ)言,與控制界面相對(duì)應(yīng)的是一個(gè)控制程序,與文本語(yǔ)言不同的是Lab⁃VIEW中的程序以圖標(biāo)和數(shù)據(jù)流的形式呈現(xiàn)。本文設(shè)計(jì)控制器的LabVIEW 程序中調(diào)用AMESim 模型的dll文件,用來(lái)傳遞數(shù)據(jù),然后基于PID工具包完成閉環(huán)控制算法。

3、仿真結(jié)果分析

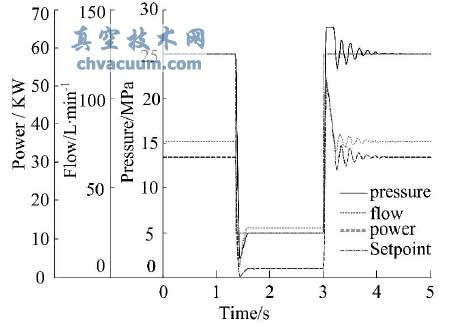

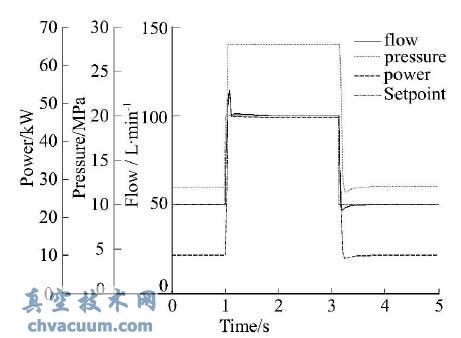

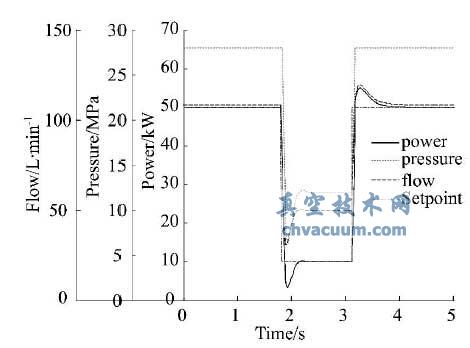

本文針對(duì)閉環(huán)電控變量柱塞泵的工作模式和參數(shù)由程序控制的特點(diǎn),主要仿真其對(duì)動(dòng)態(tài)輸入壓力、流量和功率參數(shù)時(shí)的跟隨響應(yīng)曲線。圖5,圖6和圖7分別為閉環(huán)電控變量柱塞泵對(duì)大范圍變化的壓力輸入、流量輸入和功率輸入的動(dòng)態(tài)跟隨響應(yīng)曲線。圖5中壓力輸入為5~25MPa的方波,上升沿和下降沿時(shí)的響應(yīng)曲線稍有區(qū)別,在上升沿響應(yīng)時(shí)由于安全溢流閥限制了壓力不超過(guò)28MPa,所以出現(xiàn)一個(gè)被削平的尖峰。圖6中的流量輸入為50~100L/min的方波信號(hào),可見(jiàn)系統(tǒng)對(duì)其完成了很好的動(dòng)態(tài)跟隨,兩個(gè)邊沿的動(dòng)態(tài)響應(yīng)時(shí)間都在0.1s以內(nèi)。圖7中的功率輸入曲線為10~50kW的方波,相對(duì)應(yīng)的系統(tǒng)流量的調(diào)整范圍為50~120L/min,由于負(fù)載系統(tǒng)節(jié)流孔較小的原因,在50kW輸出的時(shí)候,泵以峰值壓力28MPa輸出。

圖5 壓力輸入的跟隨響應(yīng)曲線

圖6 流量輸入的跟隨響應(yīng)曲線

圖7 功率輸入的跟隨響應(yīng)曲線

4、結(jié)論

本文建立了基于AMESim和LabVIEW的聯(lián)合仿真模型,研究了基于高速開(kāi)關(guān)閥和嵌入式控制器的閉環(huán)電控變量柱塞泵。聯(lián)合仿真充分發(fā)揮了兩款軟件各自的特點(diǎn),使得仿真模型更加貼近實(shí)際系統(tǒng)。仿真結(jié)果表明,閉環(huán)電控變量泵在實(shí)現(xiàn)恒壓力、恒流量和恒功率的常規(guī)控制模式之外,還可以根據(jù)設(shè)定的輸入?yún)?shù)進(jìn)行動(dòng)態(tài)響應(yīng),完成對(duì)輸入曲線的跟隨,極大提高了液壓變量泵的控制靈活性。