往復(fù)式壓縮機(jī)進(jìn)氣閥優(yōu)化設(shè)計(jì)方法研究

目前壓縮機(jī)氣閥的設(shè)計(jì)大多數(shù)是按照已有設(shè)備進(jìn)行經(jīng)驗(yàn)設(shè)計(jì),定量設(shè)計(jì)研究比較少。本文結(jié)合使用CFD 軟件模擬的方法對(duì)壓縮機(jī)氣閥彈簧剛度進(jìn)行優(yōu)化設(shè)計(jì)。文中首先對(duì)壓縮機(jī)的吸氣過(guò)程進(jìn)行了三維的瞬態(tài)模擬,其中閥片運(yùn)動(dòng)規(guī)律由編寫(xiě)的UDF 函數(shù)定義,最終得出氣缸內(nèi)部的流體狀態(tài)以及氣閥的運(yùn)動(dòng)規(guī)律,結(jié)果更加實(shí)際準(zhǔn)確。在此基礎(chǔ)上對(duì)一組彈簧剛度進(jìn)行模擬,得出氣閥運(yùn)動(dòng)規(guī)律與彈簧剛度的關(guān)系,在兼顧壓縮機(jī)的壽命與效率的情況下,得出最優(yōu)的彈簧剛度。這對(duì)于壓縮機(jī)氣閥的設(shè)計(jì)等具有指導(dǎo)性的意義。

1、前言

壓縮機(jī)具有壓力范圍廣、效率高、適用性強(qiáng)等特點(diǎn),因而廣泛應(yīng)用于石油石化企業(yè)。壓縮機(jī)氣閥由于工作強(qiáng)度大、工作環(huán)境惡劣,是壓縮機(jī)的重要且易損部件之一。目前,壓縮機(jī)氣閥的設(shè)計(jì)多是根據(jù)已有的設(shè)備進(jìn)行經(jīng)驗(yàn)設(shè)計(jì),未從根本上解決氣閥的定量分析計(jì)算和設(shè)計(jì),因而模擬出其運(yùn)動(dòng)規(guī)律并進(jìn)行優(yōu)化設(shè)計(jì)對(duì)氣閥設(shè)計(jì)具有重要意義。數(shù)值模擬成本低、周期短、效率高,本文首先采用FLUENT 軟件對(duì)壓縮機(jī)進(jìn)氣過(guò)程進(jìn)行三維瞬態(tài)模擬,考慮流體流動(dòng)狀態(tài),得出氣閥的運(yùn)動(dòng)規(guī)律,結(jié)果更加實(shí)際準(zhǔn)確,驗(yàn)證數(shù)值模擬的可行性。然后通過(guò)對(duì)一組彈簧剛度的模擬,得出彈簧剛度與閥片運(yùn)動(dòng)規(guī)律的關(guān)系,對(duì)氣閥進(jìn)行優(yōu)化設(shè)計(jì),得出合適的彈簧剛度,為壓縮機(jī)氣閥設(shè)計(jì)提供理論依據(jù)。

季玉茹等利用MATLAB 等軟件求解數(shù)學(xué)模型對(duì)氣閥運(yùn)動(dòng)規(guī)律進(jìn)行研究,但這種數(shù)值求解法計(jì)算的是靜態(tài)氣體力,沒(méi)有考慮流速、氣缸內(nèi)壓力脈動(dòng)等影響,得出的結(jié)果不夠準(zhǔn)確。楊現(xiàn)林等也通過(guò)建立數(shù)學(xué)模型計(jì)算出彈簧力與氣閥運(yùn)動(dòng)間的關(guān)系。真空技術(shù)網(wǎng)(bjjyhsfdc.com)調(diào)研后發(fā)現(xiàn)結(jié)合FLUENT 三維瞬態(tài)模擬得出彈簧剛度與氣閥運(yùn)動(dòng)規(guī)律的關(guān)系的文獻(xiàn)很少。因此本文采用FLUENT 軟件進(jìn)行對(duì)壓縮機(jī)運(yùn)行過(guò)程進(jìn)行三維瞬態(tài)模擬,考慮流體流動(dòng)狀態(tài),找出彈簧剛度與氣閥運(yùn)動(dòng)規(guī)律之間的關(guān)系,為氣閥優(yōu)化設(shè)計(jì)提供理論依據(jù)。

2、數(shù)值模擬

2.1、建立模型

本文研究的是DW-12 /2 型壓縮機(jī)的氣閥,其模型參數(shù)為: 活塞面積Sp = 0. 0254m2 ; 余隙容積Vc = 0. 15459dm3 ; 閥片升程h = 2mm; 閥道口的寬度b = 7. 5mm; 閥片相鄰兩環(huán)間的流道寬度a =5mm; 彈簧剛度800N/m。在GAMBIT 中根據(jù)壓縮機(jī)結(jié)構(gòu)建立氣缸及氣閥模型。

模型做了如下簡(jiǎn)化:

(1) 模型不考慮泄漏;

(2) 為方便網(wǎng)格劃分,減少計(jì)算,對(duì)氣閥流道作適當(dāng)簡(jiǎn)化,未倒圓角;

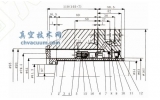

(3) 由于氣缸及氣閥裝置的對(duì)稱性,為了降低計(jì)算成本,建立模型的一半即可。最終氣缸與氣閥的模型如圖1 所示。

圖1 氣缸與氣閥模型

2.2、網(wǎng)格劃分

網(wǎng)格劃分直接影響計(jì)算精度與收斂速度。模型初始劃分網(wǎng)格數(shù)為688358 個(gè),計(jì)算機(jī)配置不足以支持計(jì)算,因而在保證精度的情況下作如下修改:

(1) 在結(jié)構(gòu)比較簡(jiǎn)單的地方盡量采用六面體網(wǎng)格劃分,得到的網(wǎng)格數(shù)較少,且精度高、收斂較快;

(2) 氣閥與氣缸連接過(guò)渡處結(jié)構(gòu)變化較大,采用非結(jié)構(gòu)化四面體網(wǎng)格劃分;

(3) 對(duì)于重要的地方如閥片上下表面處,需要增加網(wǎng)格密度,保證計(jì)算精度; 而其他不重要的地方網(wǎng)格可以稀疏一些,以保證總體網(wǎng)格數(shù)不要太多,以免計(jì)算困難。

最終模型劃分網(wǎng)格單元數(shù)為596696 個(gè)。

2.3、動(dòng)網(wǎng)格及邊界條件設(shè)定

往復(fù)式壓縮機(jī)工作時(shí)氣閥運(yùn)動(dòng)且氣缸容積不斷發(fā)生變化,需要用動(dòng)網(wǎng)格模擬,動(dòng)網(wǎng)格重劃分用Smoothing、Layering 和Remeshing 方式控制。模型采用瞬態(tài)求解器求解。

2.3.1、氣缸部分動(dòng)網(wǎng)格

活塞作往復(fù)運(yùn)動(dòng),其運(yùn)動(dòng)用In-Cylinder 控制,設(shè)置轉(zhuǎn)速為300r /min,角度間隔為0. 5°,曲柄長(zhǎng)200mm,連桿長(zhǎng)400mm,即可得到不同時(shí)刻活塞位置。

2.3.2、氣閥部分動(dòng)網(wǎng)格

氣閥主要在氣體壓差力、自身重力和彈簧力的作用下運(yùn)動(dòng),其中氣閥受到的粘滯力、摩擦力等由于較小可以忽略不計(jì)。編寫(xiě)UDF 函數(shù)定義氣閥的運(yùn)動(dòng),其中閥碰撞能量損失,用反彈系數(shù)估算,反彈系數(shù)取為0. 2,彈簧剛度為800N/m。

2.3.3、邊界條件設(shè)定

邊界條件設(shè)定為:

(1) 工作介質(zhì)為理想空氣;

(2 ) 進(jìn)氣閥入口采用壓力入口,壓力為0. 2MPa,排氣閥出口采用壓力出口,壓力為0. 8MPa;

(3) 采用標(biāo)準(zhǔn)k-e 湍流模型;

(4) 不考慮與外界的熱交換。

設(shè)定完畢,即可進(jìn)行迭代計(jì)算。

2.4、結(jié)果分析

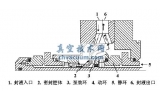

模擬得到曲柄不同轉(zhuǎn)角處閥片運(yùn)動(dòng)位移,如圖2 所示。由閥片位移圖可以看出,閥片開(kāi)啟過(guò)程會(huì)與升程限制器發(fā)生碰撞,第一次撞擊的速度為2. 523922m/s,反彈后漸漸停在升程限制器上,與實(shí)際相吻合。圖2 中關(guān)閉有些延后,主要是由于彈簧剛度過(guò)小。可見(jiàn),用FLUENT 軟件模擬氣閥運(yùn)動(dòng)規(guī)律是可行的。

圖2 彈簧剛度為800N/m 時(shí)閥片位移

3、優(yōu)化設(shè)計(jì)

一個(gè)好的氣閥既要有長(zhǎng)的壽命也要有高的效率,彈簧剛度對(duì)氣閥性能有著重要的影響。彈簧剛度太小,氣閥撞擊升程限制器的速度大,影響閥片壽命,也會(huì)導(dǎo)致氣閥不能及時(shí)關(guān)閉,影響排氣量; 剛度太大,氣閥不能及時(shí)開(kāi)啟,當(dāng)大到氣流壓力不足以克服彈簧力將閥片“貼于”升程限制器上時(shí),閥片便在閥座與升程限制器之間本來(lái)回震動(dòng),使有限的氣閥通流面積不能充分利用,增加氣閥額外的能量損失,降低壓縮機(jī)效率,而且在關(guān)閉時(shí),閥片以較大的速度沖向閥座,對(duì)閥片壽命不利。因此,設(shè)計(jì)彈簧剛度要綜合考慮振動(dòng)和啟閉及時(shí)性兩方面。

實(shí)際中氣閥設(shè)計(jì)多是采用傳統(tǒng)的類比和相似設(shè)計(jì)理論,定量分析計(jì)算和設(shè)計(jì)理論不夠完善。對(duì)氣閥彈簧優(yōu)化設(shè)計(jì)大部分采用數(shù)學(xué)模型計(jì)算方法,這種方法沒(méi)有考慮動(dòng)態(tài)氣體力等影響,不夠完善。本文結(jié)合使用CFD 軟件模擬的方法對(duì)壓縮機(jī)氣閥彈簧剛度進(jìn)行優(yōu)化設(shè)計(jì)。

在前文模擬的基礎(chǔ)上對(duì)一組彈簧剛度進(jìn)行模擬,得出氣閥運(yùn)動(dòng)規(guī)律與彈簧剛度的關(guān)系,選定較好的彈簧剛度,以保證好的啟閉性能和較小的振動(dòng)。閥片在不同彈簧剛度下的位移圖以及氣閥關(guān)閉角度與彈簧剛度的關(guān)系如圖3 所示。

圖3 不同彈簧剛度下的位移圖以及氣閥關(guān)閉角度與彈簧剛度的關(guān)系

由此可見(jiàn),關(guān)閉角度隨著彈簧剛度的增大而減小,理想關(guān)閉角度是180°,當(dāng)剛度為1200N/m時(shí)關(guān)閉角度比較合適。剛度小于1000N/m 時(shí),撞擊速度隨著剛度增加而增加; 剛度大于1000N/m時(shí),撞擊速度隨著剛度增加反而減小。所以剛度為1200N/m 是最優(yōu)的彈簧剛度,能同時(shí)保證壓縮機(jī)優(yōu)良的啟閉性能和較小的振動(dòng)。

4、結(jié)語(yǔ)

CFD 數(shù)值模擬具有很強(qiáng)的圖形可觀性,節(jié)省設(shè)計(jì)時(shí)間且成本低。文中采用FLUENT 軟件模擬計(jì)算了壓縮機(jī)的吸氣過(guò)程,得出流體運(yùn)動(dòng)狀態(tài)及氣閥運(yùn)動(dòng)規(guī)律,驗(yàn)證了利用FLUENT 軟件對(duì)壓縮機(jī)運(yùn)行狀態(tài)進(jìn)行仿真的可行性。然后,在此基礎(chǔ)上對(duì)一組氣閥彈簧剛度進(jìn)行模擬,得出氣閥運(yùn)動(dòng)規(guī)律與彈簧剛度的關(guān)系,得出了最優(yōu)的彈簧剛度,能夠兼顧彈簧壽命與壓縮機(jī)效率兩方面,為壓縮機(jī)及氣閥的設(shè)計(jì)改造提供了理論依據(jù)。