高溫小流量屏蔽泵頻繁失效原因分析及措施

從屏蔽泵軸承磨損檢測入手,通過對屏蔽泵運行狀況、故障的時點和軸承磨損原因分析,闡明在催化劑再生期間屏蔽泵最小回流量不足、軸承材質耐磨性稍差是泵失效的主要原因,并采取有效措施進行改進,使高溫小流量屏蔽泵運行周期延長,維修費用降低。

一、前言

某生產裝置應用一臺小流量屏蔽泵,輸送生產過程中產生的少量高分子副產物,因其熔點較高,容易凝固,故此屏蔽泵必須在200℃左右操作。高溫、小流量使該泵難于正常運行,自生產裝置開工后經常發生故障。頻繁失效引起生產與維修成本升高,且常常造成生產裝置非計劃停車,因此改造該屏蔽泵,延長其運轉周期成為裝置生產安全運行的關鍵。

二、屏蔽泵的結構與運行狀況

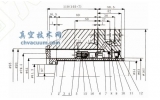

屏蔽泵是一種全封密結構的無動密封泵,其結構如圖1所示。泵的葉輪與屏蔽電動機的轉子安裝在同一軸上,由前后軸承支承浸在輸送液體中,輸送液體通過內循環回路帶走電動機產生的熱量并潤滑軸承。電動機的定子內表面與轉子外表面有非磁性的耐腐蝕金屬薄板密封焊接,使定子繞組與轉子鐵心和輸送液體完全隔開,保證電動機正常運轉。屏蔽泵應用的軸承通常是具有常規結構的液體潤滑滑動軸承,其材質一般采用石墨或浸漬其他材質石墨,具有自潤滑性能優良、摩擦因數較小、強耐蝕性、高熱穩定性和導熱性等特點。故真空技術網(http://bjjyhsfdc.com/)認為屏蔽泵特殊結構使其相對普通離心泵有全封閉不泄漏、運轉平穩安全性能高、噪聲低和結構緊湊等優點,非常適合輸送易燃、易爆、有毒和腐蝕液體。

高分子副產物具有一定的毒性,且在較高溫度下才能保持液體狀態,很適合用屏蔽泵輸送。選用的屏蔽泵配置有軸承電子監視器和軸承溫度計,以便監控泵運轉過程中軸承的運行情況;軸承潤滑采用自潤滑方式,利用泵送液體沿泵體內自循環回路流動,經過軸承和定子屏蔽套與轉子之間的間隙,潤滑軸承并帶走電動機產生的熱量;其額定流量0.8m3/h,最大流量1.8m3/h,最小流量要求是0.50m3/h,出入口壓差為0.284MPa,泵的設計溫度250℃,操作溫度200℃左右;在正常生產過程中,該泵輸出流量包括最小回流線流量和輸送至副產物儲罐流量,通常輸送到儲罐的流量為0.25~0.3m3/h。

此屏蔽泵自生產裝置開工以后,運行周期較短,每年需要檢修幾次,根據記錄統計從2007年初到2012年底共檢修29次,平均每年檢修接近5次。該泵故障表現是電子監視器顯示由綠燈迅速轉變為3盞黃燈或紅燈,這些現象說明屏蔽泵的滑動軸已發生磨損。故障多發生在生產反應所用的催化劑再生期間或再生結束后運行2天內。在催化劑再生期間反應停止,同時副產物也不再生成;此階段屏蔽泵繼續運行,但不再外送副產物到儲罐,只沿最小回流線進行循環,根據屏蔽泵設計要求最小回流線流量是0.50m3/h,由安裝在最小回流線上的一個孔板限制。

三、屏蔽泵故障原因分析

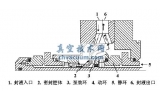

副產物屏蔽泵經常發生故障,已影響到裝置生產的正常和安全運行,因此分析并找出其故障的主要原因是解決問題的關鍵。屏蔽泵軸承電子監視器顯示紅燈,表明屏蔽泵軸承已發生磨損;查看此泵多次的檢修記錄,有軸承與轉子表面均有明顯摩擦痕跡的記載,這些現象說明滑動軸承磨損是該泵失效的主要原因。為了證實軸承磨損和了解滑動軸承磨損的程度,在2010年4月對故障屏蔽泵的軸承、軸套與推力板進行了專業測量(測量圖見圖2、圖3,安裝結構見圖4):推力板厚度沒變化,無磨損;從軸承與軸套磨損后實際測量數據(見表1)可知,滑動軸承內徑前端增大0.5mm,后端增大1.3mm,軸向長度沒變化;軸套外徑前端減少0.34mm,后端減少0.44mm;滑動軸承與軸套的之間的間隙前端增大到0.84mm,后端增大到1.74mm。這些數據充分說明屏蔽泵的徑向磨損嚴重,軸向無任何磨耗。

自潤滑屏蔽泵有一缺點:在長時間小流量運行的狀況下,有可能導致屏蔽泵內液體汽化、軸承發熱等運行故障,并且引發泵干運轉、損壞滑動軸承與屏蔽套等嚴重問題。副產物屏蔽泵設計流量較小,操作溫度較高,且在催化劑再生期間,泵的輸出流量只有最小回流線的流量,此流量是泵的最小操作流量,泵最小操作流量為內部組件潤滑所需要的最小流量,若操作流量小于泵最小操作流量則會造成軸承與軸套之間缺少足夠的潤滑流體,加速軸承與軸套間的徑向磨損。

表1 屏蔽泵故障后軸承與軸套間隙值變化(單位:mm)

由此根據副產物屏蔽泵發生故障的時間和以上對泵故障后軸承、軸套與推力板的測量分析結果可以初步判斷,該泵軸承磨損的主要原因可能有兩個。

1)泵輸出量不足引起泵內循環的潤滑、冷卻流體減少,造成滑動軸承嚴重的徑向磨損。

2)軸承材料的耐磨性能較差,在高溫環境下當潤滑狀況變差時易磨損。

按以上分析判斷,增加屏蔽泵內循環流體流量,提高泵輸出流量是解決問題、使屏蔽泵的軸承得到充分潤滑、減少磨損的有效方法。要提高該泵的輸出流量,特別在催化劑再生期間,只能提高泵的最小回流線的流量;此泵的最小回流線的流量由孔板限定,若孔板的孔徑設計不合適或堵塞都能造成泵的輸出流量變小,故應該先核算孔板孔徑,核對回流流量是否滿足最小回流流量,是否達到軸承充分潤滑的條件。在孔板設計數據單上查到:孔板前后壓差2.5bar(1bar=105Pa,下同),流量0.50m3/h,孔板孔徑為3.25mm。利用下面孔板孔徑計算公式計算得出的孔徑為3.508mm,所以利用直徑3.25mm的孔板使屏蔽泵的輸出流量可能不足0.50m3/h,若溫度波動或有雜質堵塞,最小流量更難以保證。由此推斷:孔板的孔徑較小是屏蔽泵在催化劑再生期間其軸承嚴重磨損從而造成故障的主要原因。

![]()

式中 D——孔板直徑,單位為mm;Q——通過孔板的流量,單位為m3/h ;Cr——流量系數,取值0.65;ΔH——孔板壓差降,單位為m。

四、改進措施

針對上述分析結果,在2013年6月裝置停車檢修期間對屏蔽泵采取了以下改進措施。

(1)措施一 增大孔板的孔徑,提高屏蔽泵的輸出流量使之大于最小流量,尤其在催化劑再生期間,保證屏蔽泵內循環流量,改善滑動軸承的潤滑和電動機冷卻狀況。根據泵的性能測試數據(見表2)和正常生產過程中對外輸送量,確定通過孔板回流量為1.0m3/h,計算出孔板的孔徑是4.96mm。孔板改造后,正常生產中屏蔽泵的輸出流量可達到1.30m3/h,最小是1.0m3/h,既不影響裝置正常生產的運行,也改善了催化劑再生期間軸承的潤滑。

表2 重組分屏蔽泵測試數據記錄

(2)措施二 改進滑動軸承材質,提高其在高溫工況下的耐磨性能,以防止孔板堵塞或泵輸出流量突然減少而引起軸承嚴重磨損的發生。副產物屏蔽泵的滑動軸承所使用材料是CG43,屬于浸漬樹脂與金屬的石墨,此材料制作的軸承應用廣泛,自潤滑性能好,瞬間的干運轉也可保證泵體不致造成結構性的損壞, 即便軸承發生碎裂,CG43材質因其硬度較低,不會造成屏蔽泵的隔離套的嚴重刮損甚至于破裂;耐熱性能好,能使用于高溫的操作工況,甚至于可達近450 ℃;但這種材質的耐磨性有點差,硬度稍低,在高溫和泵體內循環流量不足的工況下易磨損。為了提高軸承的耐磨性能,改進軸承材質為CG93,在浸漬金屬與樹脂的石墨表面鍍一層4mm碳化硅(SiC)(見圖5),此材質結合了石墨CG與碳化硅SiC兩種材質的特性,使軸承更適合在高溫工況下運行。由于材質改進使軸承硬度提高,與軸承相配的軸套和推力板的材質同時改進,在316SS基材表面增加碳化鎢鍍層,使軸套與推力板和軸承耐磨性能相適應(安裝結構見圖6)。

五、結語

通過對泵故障的原因分析和兩項改進措施的實施,高溫、小流量重組分屏蔽泵在2013年6月改造安裝后,其軸承溫度計顯示軸承溫度值從196℃下降到192℃;到2014年5月底此泵軸承電子監視器維持一盞綠燈,運行非常平穩。該屏蔽泵的改造不但保證了生產裝置的長周期平穩運行,同時也減少了維護檢修工作量,降低了生產和維修成本。