多孔端面機械密封的結構特點及性能

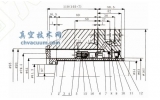

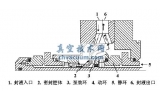

多孔端面機械密封(LST-MS) 是Etsion于1996 年提出的,在動靜環(huán)的任一面上加工出不同分布形式的微孔,微孔不具有方向性,屬于雙向旋轉的非接觸機械密封,可用于氣體或液體密封。典型微孔端面密封常采用激光精密加工而成,如圖所示。本文主要講解了多孔端面機械密封的結構特點及性能,揭示其密封機理與動壓形成機制。

圖3 微孔端面密封的結構示意圖

1999 年,Burstein和Ingman探討了隨機分布激光加工端面微孔尺寸對機械密封承載能力的影響。相比之下,Etsion 對端面微孔機械密封的研究更為深入。1999年至2006年期間,Etsion針對LST-MS提出了一種新的數(shù)學模型,進行了一系列理論及實驗研究,建立靜壓多孔端面干氣密封理論,以一定泄漏量下的最大承載力為目標,對多孔織構參數(shù)進行了數(shù)值優(yōu)化。研究結果表明,優(yōu)化后的LST-MS摩擦力矩及產(chǎn)熱顯著減小,較普通光滑端面機械密封,其密封壽命延長3 倍以上; 可通過表面微孔化技術使得非平衡式機械密封具有較高的承載能力; 指出靜壓多孔端面干氣密封性能主要依賴微孔部分密度,與微孔直徑無關,微孔實際深度對密封性能影響甚小。

國內(nèi),蔡永寧、于新奇、彭旭東對這類槽型研究較多。2003至2007年間,于新奇建立了LST-MS的計算模型,數(shù)值分析和理論計算結果表明:密封端面間的摩擦扭矩隨密封環(huán)轉速增加而增大,微孔深度和微孔密度有最佳參數(shù),使密封端面間的摩擦扭矩最小。實驗研究表明:與普通密封端面進行比較,機械密封的微孔端面結構可顯著改善密封環(huán)的摩擦性能,且端面溫升、摩擦扭矩和摩擦系數(shù)遠低于普通機械密封的相應值,實驗數(shù)據(jù)與理論研究基本符合。

2007年,蔡永寧等建立了多孔端面機械密封理論分析模型,以獲得最大端面靜壓為目標,優(yōu)化了結構參數(shù),再次證明在部分密封端面上加工微孔可有效增大端面靜壓。同年,萬軼等實驗結果表明:與光滑摩擦副相比,多孔端面密封可以將最大PV 值提高2.5倍。2010年,白少先、彭旭東等基于氣體潤滑理論的數(shù)值分析表明LST-MS由于軸向氣膜剛度較小,具有更小的擾動振幅,密封端面開啟后有利于保持密封間隙的穩(wěn)定,減少密封端面的接觸摩擦。2011年,彭旭東等在收斂錐面密封和多孔端面機械密封研究的基礎上,提出了錐面-微孔組合端面新型機械密封,通過有限元法求解理論模型證明在低壓工況下,收斂錐面能提高機械密封的開啟特性。同年,彭旭東等又考慮了液體表面張力對LST-MS密封性能的影響,提出了疏水型面的幾何結構模型,從理論上證明了LST-MS 疏水型面具有自密封性,有利于實現(xiàn)零泄漏。

微孔作為潤滑劑存儲器在摩擦過程中持續(xù)給接觸面間供油,同時可以捕捉摩擦面間的磨損粒子,減少犁溝的形成,從而延長了密封壽命。真空技術網(wǎng)(http://bjjyhsfdc.com/)認為但由于密封開啟時容易發(fā)生接觸,進而造成早期失效;同時由于磨屑在微孔中的沉積,也會減小其減摩效果;目前LST-MS 缺乏可供參考比較的系列試驗數(shù)據(jù)。

相關閱讀: