小型渦輪分子泵靜葉片設計與成型技術

針對某小型渦輪分子泵的渦輪級,采用數值仿真方法分析了靜葉片的結構參數與抽速和壓比的關系,計算了葉片成型過程中應力分布,研究了葉片扭轉成型工藝。

經過樣品試制,達到了設計指標要求,驗證了本文提出的靜葉片設計與成型技術是正確、可行的。

渦輪分子泵是利用高速旋轉的動葉片和靜止葉片間的相向運動,將氣體分子從高真空區“驅趕”至低真空區,然后由前級泵排入大氣,從而達到抽真空的目的。經過多年的技術進步和應用改進,渦輪分子泵以其抽氣性能高、污染小、耗能低等優勢,在真空應用領域已經得到了廣泛應用。目前,渦輪分子泵已經成為質譜分析、真空檢漏、高能束焊接、半導體制造、高能加速等高端儀器和設備的關鍵功能部件,用于獲得潔凈的高真空環境。本文在研制某新型分子泵時,對靜葉片的設計和成型技術進行了探索,取得了良好效果。

1、靜葉片優化設計

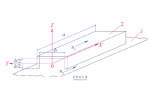

渦輪分子泵的抽氣特性主要體現為泵的抽速和壓縮比,它們不僅與每級葉片的抽氣特性相關,也依賴于多級葉片的組合方式。泵的壓縮比與葉輪級數成指數關系,因此增加葉輪級數是提高壓縮比的最有效途徑。出于小型化的考慮,希望每級葉輪高度h 盡量小,這樣在有限的空間內可放置盡量多級的葉輪,從而提高壓縮比。根據幾何關系可知,葉輪高度h 主要由葉片弦長b 和葉片角α 確定(由于葉片厚度比葉片弦長少一個數量級,暫忽略不計),即如式(1)。

靜葉片多采用扭制葉片,扭制葉片的葉片弦長近似等于葉頂圓弧長,也就等于葉頂圓周長與葉片數z 的商。因此葉輪的軸向尺寸可寫為下式:

h ≈(2πR/z)·sin α (2)

由式(2)可見,增加葉片數或減小葉片角可有效的降低葉輪高度h,并且葉片角的減小可增大單級葉輪的壓縮比,從而使整體壓縮比得到提高。葉片角與壓縮比關系如下圖所示。計算壓縮比采用的轉速為60000 RPM,葉輪線速度按文獻[2]方法計算,為181m/s,因此速度比c=0.44。然而,直接增加葉片數z 或減小葉片角α 會導致葉輪的有效吸氣面積降低,從而影響到抽速。有效吸氣面積計算公式為[2]:

F = π(R2-r2)-z(R-r))δ/sinα (3)

由式(3)可見,有效吸氣面積隨葉片數z 的增加或葉片角α 的減小而減小,但隨葉片厚度δ的減小而增加。因此,若通過增加葉片數或減小葉片角使葉輪高度變小,同時又不希望犧牲有效吸氣面積,則需要采用較薄的葉片。

氣體在各級葉輪的驅趕下,由上游向下游運動,壓力不斷提高。由于壓力與氣體密度有關,在質量流量相同的前提下,上游體積流量大于下游的體積流量,因此上游的體積流量對泵整體抽速影響更大。針對上下游葉輪的不同要求,本設計采用了葉片角為20°與30°的兩種靜葉輪,其中30°靜葉輪作為上游葉輪,20°靜葉輪作為下游葉輪,葉片厚度均為0.3mm,已獲得較大的有效吸氣面積,從而獲得大抽速。為保證較大的有效吸氣面積,30°靜葉輪的葉片數較少,為32片。為減小20°靜葉輪的軸向高度,采用了較多的葉片數,為36 片。20°靜葉輪的葉片角小且葉片數大,其有效吸氣面積比30°靜葉輪小許多,但其作為下游葉輪,對抽速影響較小。

表1 不同結構參數葉輪比較

全文下載:

小型渦輪分子泵靜葉片設計與成型技術