蒸汽噴射器的三維數值模擬研究

借助STAR-CCM+軟件對熱泵蒸發系統中的核心部件蒸汽噴射器進行了三維數值模擬,采用有限體積法離散控制方程,標準k-ε湍流模型,近壁面處使用壁面函數修正。考察并分析了工作蒸汽、引射蒸汽壓力及噴嘴喉部直徑對蒸汽噴射器的工作狀態及內部流場狀態的影響,采用速度云圖和壓力云圖來解釋噴射器內的混合情況,得到了針對此尺寸的蒸汽噴射器的最佳操作參數。數值計算結果表明,通過計算流體力學數值模擬找到工作蒸汽壓力和噴嘴喉部直徑的最佳值,使得蒸汽噴射器的噴射系數達到最大,從而起到節能作用。

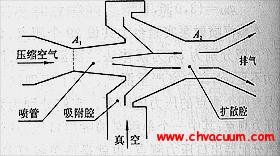

蒸發過程是生物化工生產中常見的工藝過程,傳統的蒸發過程中,大量含能的二次蒸汽得不到利用,能量損失嚴重。采用蒸汽噴式射熱泵系統對二次蒸汽進行回收利用可達到很好的節能效果。蒸汽噴射式熱泵蒸發系統如圖1,高溫高壓蒸汽作為工作流體通過噴射器噴嘴,形成高速射流,在噴嘴口形成負壓,將二次蒸汽卷吸帶入,兩股流體在混合室混合,發生能量交換,在擴散器進行擴壓、升壓,形成一股具有較高壓力的蒸汽,流回蒸發器加熱室。蒸汽噴射器是蒸汽噴射式熱泵系統的核心裝置。蒸汽噴射器具有以下優點:沒有動力部件,不直接消耗機械能;成本低廉,便于維修;結構簡單,操作簡便;運行平穩,壽命較長;具有顯著的節能效果。因此,蒸汽噴射器在化工、制藥、石油、生物、制冷、能源、海水淡化等多種工業領域都有廣泛應用。

由于噴射器內部流體存在激波、粘性干擾、渦流等復雜的流動,對其流場特性的研究還不夠全面,對蒸汽噴射器的研究有待深入。很多學者通過實驗對蒸汽噴射器進行研究,Kanjanapon Chunnanond等通過實驗分析了噴射器內部的壓力分布;Natthawut Ruangtrakoon等由實驗得出工作噴嘴尺寸對噴射器工作狀態的影響。然而由于實驗會受到模型尺寸、測量精度的限制,很難快速得到整個流場的參數結果。隨著計算流體力學(CFD)技術的發展,許多學者使用CFD方法研究流場問題,并驗證了采用此方法研究蒸汽噴射器的工作狀態,可以作為實際工程的參照依據。為了擺脫一維、二維模型太過簡化的缺點,避免流場的失真,本文采用STAR-CCM+軟件對蒸汽噴射器的三維模型進行模擬研究。

圖1 熱泵蒸發系統示意圖

1、噴射器的數值模擬

1.1、結構尺寸及網格模型

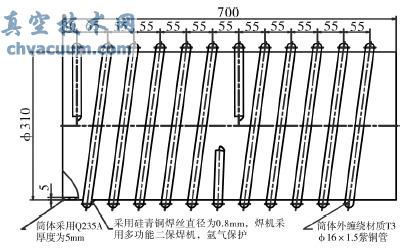

典型的蒸汽噴射器結構如圖2所示,主要由工作噴嘴、接受室、混合室及擴散器四部分構成。以某廠熱泵蒸發系統中的蒸汽噴射器為例進行模擬,其尺寸見表1。

圖2 蒸汽噴射器結構簡圖

由于蒸汽噴射器為對稱結構,為節省計算時間與計算機資源,本文將模型的一半作為研究對象進行模擬計算。將幾何模型導入STAR-CCM+5.06.007中進行網格劃分,選擇六面體為核心的切割體網格,為既避免網格粗大造成誤差,也避免網格數量過多影響計算速度,在必要的地方進行局部加密。以WallY+值為標準,檢驗邊界層尺寸是否設置合適,得到最佳邊界層尺寸。為使計算結果不受網格影響,設置不同網格基準尺寸、加密區域與加密尺寸,通過多次模擬得到網格無關解。最終得到的體網格模型的如圖3所示。

表1 蒸汽噴射器結構尺寸

圖3 蒸汽噴射器體網格模型

3、結論

(1)相對實驗,CFD技術可以得到一個直觀的內流場狀態,并可通過云圖對蒸汽噴射器的工作狀態進行合理解釋;這種方法成本低廉,可以任意改變操作參數與結構參數,進而可以進行更多的研究工作,對提高蒸汽噴射器工作能力具有重要意義。

(2)工作蒸汽由噴嘴噴出后速度以激波的形式呈振蕩衰減,并非均勻減小;壓力也非單一不變,而是經過一系列的振蕩最終達到背壓。

(3)工作蒸汽壓力對蒸汽噴射器具有一定影響,隨工作壓力增大,噴射系數變大,但是存在一個最佳工況參數使噴射系數達到最大,超過這個臨界值后噴射系數反而變小。可以通過數值模擬找到最佳值,從而起到節能作用。

(4)增加引射壓力可使噴射系數變大,但由于此壓力受實際操作環境影響,難以控制,且增大壓力值會導致蒸汽噴射器效率下降,一般不用這種方法改善蒸汽噴射器的工作能力。

(5)噴嘴喉部直徑的變化對蒸汽噴射器工作狀態具有一定影響。過小的直徑使噴嘴后方的激波變的微弱,引射效果降低,但過大的直徑會產生劇烈的激波,降低有效流通面積,同樣降低噴射系數。存在一個范圍使蒸汽噴射器具有良好的工作狀態。