調節閥動作誤差測試裝置

介紹了調節閥各種誤差的測量方法,論述了一種以上位機、下位機及輸入輸出接口為架構的測試裝置的設計,提供了調節閥出廠試驗時對各種誤差的測量及在線校驗裝置。

1、概述

調節閥(控制閥) 一般由執行機構和閥門組成,是工業自動化過程控制領域中通過接受調節控制單元輸出的控制信號,借助動力操作去改變介質流量、壓力和液位等工藝參數的最終控制元件。調節閥根據調節部位信號,自動控制閥門的開度,從而達到介質流量、壓力和液位的調節。本文依據GBT 4213-2008 要求,設計了一種測量調節閥各類誤差的測試裝置,以滿足出廠檢驗的需要。

2、測試要求

2.1、基本誤差

將規定的輸入信號平穩的按增大或減小方向輸入執行機構氣室(定位器) ,測量個點所對應的行程值,并按式(1) 計算實際“信號- 行程”關系與理論關系之間的各點誤差,其最大值即為基本誤差。

除非另有規定,試驗點應至少包括信號范圍的0、25%、50%、75%和100%五個點。測量儀表基本誤差限應不超過被試調節閥基本誤差限的1/4。

2.2、回差

回差的試驗程序與基本誤差相同,在同一輸入信號上所測得的正反行程的最大差值的絕對值即為回差。

2.3、死區

(1) 緩慢改變( 增大或減小) 輸入信號,直到觀察出一個可察覺的行程變化,記下這時的輸入信號值。

(2) 按相反方向緩慢改變( 減小或增大) 輸入信號,直到觀察出一個可察覺的行程變化,記下這時的輸入信號值。

(3) 上述(1) 、(2) 兩項輸入信號之差的絕對值即為死區,死區應在輸入信號量程的25%、50% 和75%三點上進行試驗。

2.4、始終點偏差

將輸入信號上、下限值分別加入氣動執行機構氣室( 或定位器) ,測取相應的行程值,按式( 1) 計算始終點偏差。

2.5、額定行程偏差

將輸入信號加入氣動執行機構氣室( 或定位器) ,使閥桿走完全程,按式( 1) 計算額定行程偏差。

3、系統設計

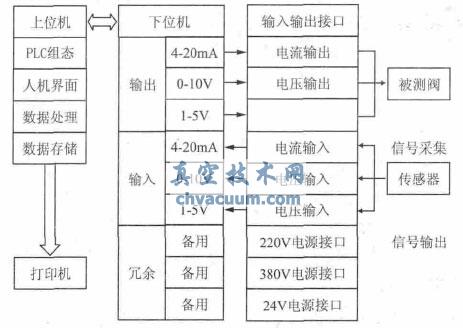

測試裝置需要輸出使調節閥動作的控制信號,接收各種測量傳感器反饋的測量信號。目前儀表大多采用DDZ -Ⅲ標準電信號,即4 ~20mA DC 的電流信號和1 ~5V DC 的電壓信號,少數儀表仍保留DDZ -Ⅱ標準0 ~10V DC 的電壓信號,因此測試裝置具備這三種電信號的輸入輸出。在測試調節閥信號與行程的同時,還具備數據處理、數據存儲、報表輸出及在線校驗的功能。整個測試裝置由上位機、下位機與信號接口組成(圖1) 。

圖1 系統結構

3.1、上位機

上位機是可以直接發出操控命令的計算機,屏幕上顯示各種信號變化與控制命令的開關和輸入框等。上位機發出的命令首先給下位機,下位機再根據此命令解釋成相應時序信號直接控制相應設備。下位機不時讀取設備狀態數據(一般為模擬量) ,轉換成數字信號反饋給上位機。

測試裝置中,上位機采用一臺平板電腦,安裝PLC 編程軟件與測試系統軟件,實現PLC 組態、人機界面、數據處理、數據存儲及報表輸出的功能。用戶在測試系統軟件中輸入調節閥開度,下位機再根據此開度轉換成電信號輸出,控制被測閥。同時下位機不斷讀取傳感器的測量信號,轉換成數字信號反饋給電腦,并將測量數據反映在軟件界面供用戶查看。

3.2、下位機

下位機是直接控制設備獲取設備狀況的計算機,在測試裝置中主要實現信號輸出和信號采集功能。

下位機具備了4 ~20mA DC 電流信號、1 ~5VDC 電壓信號及0 ~10V DC 電壓信號的發生和測量功能。調節信號由信號發生器產生,測量信號由數據采集器接收。采集信號由PLC 完成。

PLC 的中央控制單元通過總線方式與上位機建立通訊,實現數據傳輸功能。在上位機安裝PLC的編程軟件,真空技術網(http://bjjyhsfdc.com/)認為除了維護系統常用的程序,更改接口配置、升級程序、在線校驗等操作,都可以通過上位機方便快捷的實現。

3.3、輸入輸出接口

輸入輸出接口是測試裝置與被測閥電氣連接的接口,在測試裝置中采用電連接器設計。電連接器一般由插頭和插座組成,將插頭稱為自由端連接器,插座稱為固定連接器。通過插頭和插座的插合和分離實現電路的連接和斷開。測試裝置選擇卡扣式電連接器作為電氣信號接口。在柜體上安裝電連接器固定端,自由端采用焊接形式配備屏蔽電纜,供被測閥與傳感器接線。

4、結語

調節閥動作誤差測試裝置對于標準中提出的各項誤差都能快速有效的進行測量。經過實踐驗證,具有精度高、重復性好、信號種類全、接線快捷、維護方便、可移動的特點,能很好的滿足調節閥出廠檢驗以及在線檢測的要求。

參考文獻

[1] 黃健. 閥門流量流阻試驗裝置數據監控系統研制[J]. 流體機械,2010,7: 27 - 31.

[2] GBT 4213 - 2008. 氣動調節閥[S].

[3] 工業自動化儀表與系統手冊[M]. 北京: 中國電力出版社,2008.

[4] 徐科軍. 傳感器與檢測技術[M]. 北京: 電子工業出版社,2008.

[5] 祝常紅. 數據采集與處理技術[M]. 北京: 電子工業出版社,2008.

[6] 紹裕森. 過程控制系統及儀表[M]. 北京: 機械工業出版社,1999.