凝水壓力控制閥的設計與數值研究

在船用凝汽式汽輪機凝水系統的設計與調試中,為防止凝水泵出現汽蝕,通常需要對凝水系統壓力進行調整。為實現凝水系統壓力的在線便捷調節,穩定凝水泵出口揚程及流量,設計了凝水壓力控制閥。該閥采用二級節流的結構形式,可通過調整閥開度改變節流效果。通過公式計算得到了不同開度下凝水壓力控制閥的調節性能,根據計算結果,控制閥滿足設計要求。采用CFD流體計算軟件對凝水壓力控制閥進行三維數值模擬,驗證計算的準確性。

船用凝汽式汽輪機的凝水系統主要包括冷凝器、凝水泵、水位調節系統等設備。其中水位調節系統主要包括排水閥、回水閥、控制器等,用于調節冷凝器水位,以保證不同工況下冷凝器水箱水位維持恒定。

凝水系統如圖1所示。汽輪機排汽在冷凝器內部經冷卻后凝結為凝水并進入冷凝器水箱,水箱底部設有管路聯接至凝水泵,凝水經由凝水泵增壓后進入凝水管路。排水閥與回水閥由控制器邏輯控制,當水位過高時,排水閥開啟,回水閥關閉,將水箱內多余的凝水排出;當水位不變或過低時,排水閥關閉,回水閥開啟,凝水經由回水閥回到冷凝器中,使冷凝器水箱水位保持恒定。

圖1 凝水系統示意圖

在凝水系統中,由于凝水泵出口揚程較高,而冷凝器又處于真空環境,因此排水閥、回水閥設備前后的壓差較大。在調節過程中當閥門開度過大時,會使凝水泵的流量迅速增加、揚程大幅下降,當揚程低至一定程度時凝水泵會發生汽蝕現象,導致凝水無法排出,更加嚴重時會造成設備的損壞。因此在排水閥與回水閥入口或出口處通常需要加裝節流孔板,以增大管路阻力,避免上述現象的發生。

在凝水系統的調試過程中,工作人員往往采用固定式的節流孔板,即節流孔面積不可調,這就使得在調試中需要反復調整孔板大小,通過多次的試驗方可確定最終孔板的大小,而每次的調整過程都需要關閉凝水泵,在節流孔板更換后進行重新開機,如此一來既增加了人力的投入,又占用了大量寶貴的調試時間,不利于快速有效的處理問題。根據上述存在的問題,本文提出了一種全新的設計———凝水壓力控制閥,可通過手動在線調節,實現凝水管路阻力的連續變化,以快速尋找到最佳的節流效果。

1、凝水壓力控制閥的結構與計算

1.1、凝水壓力控制閥的設計要求

根據凝水泵性能參數,凝水管路總流量為10t/h,控制閥入口處凝水揚程為90m。根據系統設計要求與閥門的計算結果,控制閥應在流量基本維持不變的條件下使出口揚程達到50m左右,同時具備一定的揚程調節范圍。

1.2、凝水壓力控制閥的結構

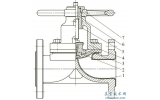

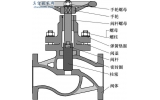

根據以上設計要求,對凝水壓力控制閥進行了結構設計,如圖2所示。控制閥主要由殼體、閥套、滑閥等零件組成。凝水經由進口進入控制閥,通過兩級窗口的節流后,由出口流出。兩級節流窗口布置于閥套上,其中第二級窗口為可調節窗口,通過旋轉頂部的螺紋帶動滑閥上下移動,可改變其面積大小,從而實現對凝水壓力的調節,控制閥總開度為10mm。

圖2 凝水壓力控制閥結構設計圖

1.3、凝水壓力控制閥計算方法

凝水壓力控制閥的節流過程包括兩個部分,第一級由固定窗口完成,第二級由可調窗口完成。根據伯努利方程,對于第一級固定窗口的節流過程有:

式中:G1—流過固定窗口的凝水流量;P0—凝水入口壓力;P1—固定窗口后壓力;ρ—凝水密度;F1—固定窗口面積;Φ—流量系數。

同理,對于第二級可調窗口有:

式中:G2—流過可調窗口的凝水流量;P1—可調窗口前壓力,即固定窗口后壓力;P2—可調窗口后壓力;ρ—凝水密度;F2—可調窗口面積;Φ—流量系數。

對于整個控制閥,凝水在流經固定窗口與可調窗口時的流量保持相等,有流量守恒方程:

G1=G2 (3)

假設控制閥入口壓力不隨控制閥開度而發生改變,則P0=90m;根據調節窗口型線,可知不同開度下調節窗口的面積F2,帶入式(1)~式(3)則可求得不同調節窗口開度下凝水流量和出口揚程的變化關系。

1.4、凝水壓力控制閥計算結果

由于聯立方程本身并不封閉,因此需要再給出一定的邊界條件。為考核凝水壓力控制閥的調節性能,采用了兩種計算方法:

1、出口給定設計揚程,求得不同開度時的流量;

2、給定設計流量,求得不同開度時的出口揚程。

圖3所示為出口揚程為50m時,控制閥在不同開度下的流量。由圖3可以看出,隨著閥門開度的不斷增加,調節窗口面積持續增大,所通過流量也逐漸增大,最大流量約為12t/h。

圖3 不同開度下的流量(出口揚程為50m)

圖4所示為流量保持10t/h不變時,不同開度下控制閥出口揚程。在開度4mm以下,由于調節窗口面積過小,控制閥無法達到10t/h,當開度在5~10mm時,出口揚程迅速增大,在調節窗口全開時,出口揚程達到最大,約為64m。

圖4 不同開度下的出口揚程(流量為10t/h)

根據計算結果,在凝水流量為10t/h時,凝水壓力控制閥的調節范圍為0~64m;在控制閥開度為7mm時,其出口揚程為50m左右,達到了設計要求。