大口徑液氫真空截止閥的結構設計

液氫截止閥按絕熱形式分主要有外堆積絕熱和真空多層絕熱,本文主要針對該液氫閥門結構進行了分析。閥門在整體上采用了真空夾層結構,閥桿選用了波紋管密封結構,閥座和閥體一體加工成形,并且閥蓋組件可以從閥體中整體抽出,方便的實現了閥瓣的快速更換和維修。該閥門結構形式已經申請國家專利(申請號:200720186326.3)。

在航天試驗系統的各管路中,安裝有大量的低溫截止閥,結構形式主要以角式和直通式為主,口徑≤DN200,壓力≤PN25。而隨著國家對新型氫氧火箭發動機研制的不斷深入,對于氫氧用低溫閥門也提出來了更多的要求。春中DN250液氫截止閥即是為了滿足該需要,并應用于航天新一代YF-XX發動機全系統長程試驗臺液氫主管路加注用閥門。該閥門工作條件:口徑250mm、壓力1.0MPa、溫度-253℃,閥門常開但要求緊急關閉后漏率符合GB4981A級要求,閥門流體阻力系數小。目前該閥門已經成功研制并應用于試驗系統中。

1、方案確定

該閥門屬于低溫大口徑閥門,對于低溫閥門來說,漏熱是問題的關鍵,尤其在液氫溫度下,漏熱問題更是突出,為了保冷低溫閥門采取的絕熱形式有堆積絕熱、高真空絕熱、真空粉末絕熱和真空多層絕熱。對比以上各絕熱形式,對于液氫來說,閥門從整體結構上采用真空多層絕熱比較經濟,故閥門采用了真空多層絕熱。

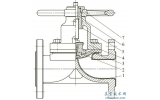

根據試驗系統要求輸送流體的閥門阻力系數要小,流體的波動要小,基于此,該閥門最好選用球閥和直流式截止閥。由于球閥一般為等徑、同軸輸送,流阻小,波動也小,所以在生產中得到了廣泛應用。但是應用于低溫的球閥往往由于材料的收縮使得閥門在低溫下的泄漏不容易得到控制。所以閥門采用了直流式截止閥。閥門具體結構見圖1。

圖1 閥門結構圖

2、材料選擇

因為低溫閥不僅要求在低溫下保證正常工作,同時也要保證其常溫的工作性能,所以對于其所使用的材料不僅要滿足常溫機械性能,同時也要滿足低溫下所需的機械性能,尤其是沖擊功(AKV)和相對延伸率δ5的要求。針對以上要求,對于使用在低溫狀態下的材料,為了防止材料在低溫下的低應力脆斷,我們一般多采用奧氏體組織的材料如:奧氏體不銹鋼、銅及銅合金、鋁及鋁合金等。這是因為經過對低應力脆性斷裂特點的研究,對金屬斷裂機理進行分析,發現金屬的低溫韌性,即缺口尖端處的金屬微觀塑性變形能力,是決定設備抵抗應力脆斷破壞的能力。實驗表明,具有面心立方結構的金屬如銅、鋁、鎳和奧氏體類鋼則基本上沒有這種溫度效應,即沒有低應力脆斷。這是因為當溫度降低時,面心立方金屬的屈服強度沒有顯著變化,而且不易產生形變孿晶,位錯容易運動,局部應力易于松弛,裂紋不易傳播,一般沒有脆性轉變溫度。而不銹鋼在滿足相同機械性能的條件下,與其它材料相比具有價格優勢,所以該閥門的主體材料選擇了奧氏體不銹鋼。

3、閥門結構

3.1、整體結構

由圖1知閥門從整體上采用了真空多層結構,內、外閥體之間通過閥蓋焊接連接,內、外閥體之間由溫度梯度引起的變形通過波紋管補償吸收。內外閥體之間的A腔抽空至1×10-3Pa,內閥體外璧纏繞多層絕熱材料,外閥體內壁拋光。閥門出入口與管道采用焊接直接相連,并將保持A腔真空度的分子篩安裝在管道上。閥桿軸線與輸送方向成45°夾角,出口與進口采用彎頭圓滑過渡以減少流動阻力。為了方便閥門維修,閥蓋與閥桿在結構設計上采用了整體分離的結構形式,即閥蓋和閥桿可以從閥體中整體抽出,其中閥桿的定位通過其整體結構上的套筒與閥體內壁的配合來實現。這樣即便于閥桿的拆卸、密封面的維修更換又使得閥體的密封面和配合面的維修變得容易。閥門的操縱機構通過螺栓安裝在閥蓋上,并設計了安裝在氣缸支架立柱上的閥桿防轉機構,防止閥桿發生周向轉動破壞波紋管密封元件。

3.2、閥桿結構

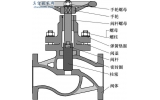

閥桿采用了上下分段結構,上、下閥桿之間安裝玻璃鋼隔熱墊來降低閥桿的漏熱,兩閥桿通過螺紋連接,兩閥桿的對中由上、下閥

桿之間的光滑段保證。為了防止上、下閥桿之間的相互轉動,在兩桿之間套和的位置安裝防轉螺釘(具體結構見圖2)。閥桿的密封采用了如圖1所示的雙波紋管結構,上、下波紋管為彈性元件,該彈性元件與波紋管的主要區別在于彈性元件可以實現波紋管的比例收縮,即受力與變形成正比關系。其中下彈性元件下部與下閥桿焊接,上部與波紋管連接件焊接連接,以此防止管道介質的外泄。上彈性元件下端與上閥桿下端焊接,上彈性元件上端與波紋管安裝法蘭焊接連接。該結構能夠防止外界含水空氣進入下彈性元件內部,引起下彈性元件內部結霜或爆炸而影響其正常工作。由于波紋管承受扭轉的承載能力低,所以在安裝兩個波紋管彈性元件時要求其不承受附加外力的作用,設計防止閥桿轉動的結構(見圖1)。由于閥門口徑較大,所需導熱長度長,為此采用長閥頸結構而增加了閥桿長度,所以為了保證閥桿運動平穩并在不加大閥桿直徑的前提下提高閥桿的承載能力又在閥桿中間位置設計了閥桿支撐件。由于不銹鋼材料之間配對使用時容易出現咬合的現象,為了防止閥桿與閥桿支撐件的咬合,在支撐件上安裝了黃銅,從而改善這種狀況。黃銅摩擦套安裝在支撐件的軸套上,其中軸套與黃銅摩擦套過盈配合,并在兩件之間安裝了防轉螺釘,而閥桿與摩擦套之間采用間隙配合(具體結構見圖2)。

圖2 閥桿支撐圖

3.3、出入口結構及連接形式

傳統直流式閥門其介質出入口與管道相連沒有采用彎頭圓滑過渡,使得輸送介質的流體阻力、沖擊比較大。為了改善該情況,設計完成了如圖1所示的出入口采用彎頭圓滑過渡的結構形式,該形式即降低了流體流動阻力,又能降低液氫在流動過程的波動。并且采用該種結構形式的閥門,其阻力系數ζ不會超過7。

在真空管道中,閥門與外部管道的連接方式不外乎兩種:法蘭連接和焊接連接。相對于液氫管道來說,為了降低漏熱主要選用了真空法蘭的連接方式,該種方式的優點就在于其閥門更換方便,拆卸閥門不破壞管道的真空。但是低溫狀態時,真空法蘭的漏熱會對于運行中管道系統的安全性造成很大威脅。而采用直接焊接連接結構,由于不存在液氫的外泄則不存在這種潛在危險。而為了實現閥門維修時不破壞管道真空的要求,在對閥門進行結構設計時設計了閥蓋組件直接從閥體中整體抽出來的結構形式,而閥門的外殼及內閥體與管道連為一體。該結構為閥門的維修提供了更大方便。而閥門真空腔與管道真空腔形成一體的結構,更有利于閥門真空腔真空度的維持,并提高了閥門的真空使用壽命。

3.4、支撐形式

由于內閥體處于液氫溫度范圍,漏熱問題就比較突出,而且在采用真空多層絕熱結構中,構件的漏熱占總體漏熱的比重與高真空絕熱或堆積絕熱結構相比較高,所以為了降低漏熱,內、外閥體的的支撐材料選用了導熱系數較低(導熱系數僅為0.25~0.45W/m•K)而強度相對較高的環氧玻璃鋼,支撐件的具體位置見圖1。

4、閥座結構和密封

對于閥座密封面的密封性能來說,閥座的變形將直接影響密封面的性能,所以閥座的結構設計應考慮其對剛度的要求,在滿足強度的前提下更應考慮剛度的要求。而且閥座的制作加工過程即閥門配合面的加工質量對于閥門的密封影響也很大,尤其是閥桿軸線與閥座密封面的垂直度。所以閥座、彎頭、內閥體焊接后整體加工,這樣可以保證密封面與閥體軸線的垂直度和閥桿支撐件與閥體的同軸度,并通過定位筒與閥體、閥桿支撐件與閥桿的配合實現閥桿對密封面的垂直度要求以保證密封。在該閥門中涉及到的密封主要包括密封面密封、閥桿密封、法蘭密封面密封三種。密封面的密封形式選用了廣泛使用的平面軟密封,而沒有選擇對中性較好的錐形或者球面密封,主要考慮到在低溫狀態下出現過閥瓣卡死在錐形座內的情況。而為了提高閥瓣的對中性能,在閥座上設計安裝了閥瓣導向套(其導向長度不低于0.8D,且還應保證流道面積在減去導向套筋板所占面積后的實際流通面積不低于DN250的口徑),并且閥體與閥座一體焊接后整體加工,以進一步確保密封面的密封性。閥桿密封則采用了以上已經談到的上、下波紋管的密封形式,使介質實現了零泄漏。而法蘭密封面的密封考慮到閥門處于低溫狀態,選用了比較常用的鋁墊片平面密封。

5、結束語

采用上述結構的截止閥,已經完成多次發動機試驗任務,閥門動作靈活、密封性能好、絕熱效果明顯,沒有出現大面積的結霜現象,閥蓋能夠方便的從閥體中抽出進行維修。該閥門的成功研制填補了我國超低溫大口徑截止閥的空白,技術水平處于國內同行業的領先水平。