核級小口徑升降式止回閥流量系數(shù)測試與結(jié)構(gòu)改進

介紹了核電廠核級升降式止回閥的結(jié)構(gòu),分析了導致CV 值偏小和不穩(wěn)定的原因。對閥門原有的結(jié)構(gòu)進行了改進,并對改進后的閥門進行了流量試驗驗證。

1、概述

在核電安全注入系統(tǒng)( RIS) 中,核級小口徑升降式止回閥( 以下簡稱止回閥) 是一種使用較為廣泛的閥門,用來防止介質(zhì)倒流。在核電廠供貨的止回閥中有部分出現(xiàn)了CV值嚴重偏低的問題,并伴隨振動和噪聲的異常現(xiàn)象,解體檢查發(fā)現(xiàn)閥門存在閥瓣未能完全開啟甚至卡塞的現(xiàn)象。止回閥是指依靠介質(zhì)本身流動而自動開、閉閥瓣的閥門。閥門的CV值是衡量閥門流通能力的指標,CV值越大說明流體流過閥門時的壓力損失越小。因閥門CV值偏低,能導致系統(tǒng)流動阻力大,影響泵的性能,使系統(tǒng)再循環(huán)流量不能滿足核電廠系統(tǒng)要求,需要對其結(jié)構(gòu)進行分析和改進。

2、分析

2.1、動作特性

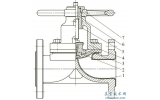

止回閥一般是由閥體、閥蓋和閥瓣等組成。閥座密封面是由閥體堆焊硬質(zhì)合金后加工而成,閥瓣密封面采用錐型環(huán)面密封,由本體堆焊硬質(zhì)合金加工而成。閥瓣以閥體中腔孔作為導向,沿著中心線上下滑動。當介質(zhì)順流時,閥瓣靠介質(zhì)推力開啟。當介質(zhì)反方向流動時,由介質(zhì)壓力和閥瓣的自重使閥瓣作用于閥座上,阻止介質(zhì)出現(xiàn)逆流現(xiàn)象( 圖1) 。

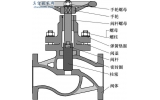

(a) 閥瓣由閥體導向(b) 閥瓣由閥蓋導向

圖1 升降式止回閥

2.2、流量試驗

對核電廠現(xiàn)場使用的DN50-Class1500止回閥(圖1a)按流量試驗標準JB/T5296-1991的要求進行了流量系數(shù)CV值試驗得出一組數(shù)據(jù)(表1)。

流量系數(shù)CV值為

式中 Q———單位時間內(nèi)流經(jīng)閥門的介質(zhì)體積,m3/h

△p———測量裝置測得的總壓差,kPa

ρ———流體密度(ρ=1),kg/cm3

表1 止回閥流量系數(shù)試驗數(shù)據(jù)(DN50-Class1500)

經(jīng)過流量試驗表明,閥門的平均流量系數(shù)CV值與系統(tǒng)運行要求的數(shù)據(jù)比較有很大的差距。閥門流量試驗后,解體發(fā)現(xiàn)閥瓣有卡塞現(xiàn)象,修復后重新試驗其結(jié)果仍然達不到要求,需對其結(jié)構(gòu)進行分析和改進。

2.3、結(jié)構(gòu)性能

(1)閥瓣深入閥蓋尺寸偏小

根據(jù)實測,閥瓣在關(guān)閉狀態(tài)時深入閥蓋實際有效尺寸為5mm,極易導致閥瓣深入閥蓋的尺寸不足,在體、蓋內(nèi)孔尺寸控制不嚴格的情況下,可能導致閥瓣運動出現(xiàn)卡塞現(xiàn)象(圖1a)。

(2)閥體中腔導向長度不足

閥瓣導向直徑D=60mm,導向長度L=47mm,L/D=0.78,與一般經(jīng)驗值L/D=1.2的要求相差很大。同時,由于閥門出口流道位于中腔導向面,對導向產(chǎn)生不利影響,所以這種導向設計不合理。

(3)閥體、閥瓣和閥蓋運動副配合間隙不合理

閥門解體后測量的閥體中腔、閥瓣直徑D與其對應的CV值數(shù)據(jù)見表2。為進一步驗證配合間隙和CV值的關(guān)系,用DN50-Class150(其結(jié)構(gòu)與圖1a同)止回閥進行流量系數(shù)試驗,其數(shù)據(jù)見表3。

表2 DN50-Class1500止回閥解體測量的D值與其對應的CV值

表3 DN50-Class150止回閥測量的D值與其對應CV值

(4)閥門內(nèi)表面粗糙度Ra值的影響

介質(zhì)在閥門內(nèi)部流動與閥門內(nèi)腔產(chǎn)生摩擦,產(chǎn)生流動阻力和能量損失,閥門內(nèi)腔越粗糙,介質(zhì)的流量系數(shù)CV值越低。

通過由表2、表3及圖2、圖3流場分析,可以看出閥瓣在全開狀態(tài)下閥體與閥瓣接觸長度約為導向長度的1/2。閥門流道孔中的箭頭代表介質(zhì)的流速和流向(圖2),介質(zhì)在閥瓣下面有一個紊流區(qū)域,當閥體與閥瓣的配合間隙大時,閥體不能很好的約束閥瓣,閥瓣會隨著介質(zhì)轉(zhuǎn)動和擺動,增大了閥門紊流區(qū)域,所以閥門壓力損失增大。反之,配合間隙小時,閥體對閥瓣有較好的控制,閥瓣隨介質(zhì)的轉(zhuǎn)動和擺動的程度降低,減小對介質(zhì)流動的影響(圖3)。通過分析和試驗證明,閥瓣與閥體的配合間隙減小,CV值增大。

圖2 改進前閥體中腔孔導向止回閥的流場分析

圖3 改進后閥蓋導向止回閥的流場分析

3、改進

針對上述分析的幾個方面的原因,對止回閥的結(jié)構(gòu)進行了改進( 圖1b) 。

(1) 擴大閥體中腔

閥瓣以閥蓋內(nèi)孔作為導向面,該結(jié)構(gòu)減輕了閥瓣自重,使閥瓣導向長度L 與閥蓋導向孔直徑D'的比值L /D'在1. 2 ~ 1. 5 之間。減小閥瓣開啟高度,閥瓣在完全開啟狀態(tài)下中腔的環(huán)形面積均大于流道截面積,降低介質(zhì)在閥體中的流動損失。閥門結(jié)構(gòu)改進前后的數(shù)據(jù)對比見表4。

表4 DN50 - Class1 500 止回閥改進前后的數(shù)據(jù)對比

(2) 控制閥瓣導向配合間隙在滿足溫度變化要求的前提下,盡量減小配合間隙以此提升CV值。

(3) 提高閥門內(nèi)腔光潔度閥門內(nèi)表面粗糙度Ra值控制在3. 2 ~ 6. 3μm之間,取其下限效果較好。

4、試驗

對結(jié)構(gòu)改進后的止回閥,重新進行了流量系數(shù)試驗得出下列一組數(shù)據(jù)( 表5) 。

表5 結(jié)構(gòu)改進后的DN50 - Class1 500止回閥流量系數(shù)試驗數(shù)據(jù)

5、結(jié)語

止回閥結(jié)構(gòu)改進后,其CV值試驗結(jié)果有了大幅提高。另外,應控制閥蓋導向、閥蓋與閥瓣配合間隙及提高零件配合面的粗糙度和增加閥瓣與導向件之間配合面的同軸度、同柱度等形位公差控制要求,使其在滿足溫度變化要求的前提下,盡量減小配合間隙,以保證閥門CV值的穩(wěn)定。對止回閥流量系數(shù)測試數(shù)據(jù)分析的過程和結(jié)論,為閥門的設計、制造以及系列化和軟件模擬計算奠定了基礎。