工藝管線閘閥閥板脫落的現(xiàn)場應(yīng)急處理

一、前言

在當(dāng)前煉油、化工企業(yè)生產(chǎn)中,安全連續(xù)的生產(chǎn)是保證一套裝置乃至一個(gè)企業(yè)效益的根本,因此如何保證裝置的連續(xù)運(yùn)行在日常設(shè)備管理中占據(jù)著十分重要的位置。目前在裝置的日常生產(chǎn)中影響裝置連續(xù)運(yùn)行的因素有很多,其中最常見的有容器及管線的泄漏、動(dòng)設(shè)備故障、靜設(shè)備損壞以及管路堵塞四種。

管路堵塞問題在影響裝置連續(xù)生產(chǎn)故障中占有一定比例,由于管路堵塞不僅會(huì)直接造成介質(zhì)正常連續(xù)流動(dòng)的減少、停止,也會(huì)造成設(shè)備超壓損壞,由于環(huán)境密閉,帶壓處理起來存在極大的困難,因此如何在不影響生產(chǎn)的前提下解決管路堵塞,保證介質(zhì)流動(dòng)的暢通便成為日常研究攻克的一項(xiàng)難題。一般在裝置初始設(shè)計(jì)時(shí)都已考慮到避免介質(zhì)結(jié)焦、結(jié)鹽堵塞管線問題,并預(yù)先準(zhǔn)備好了處理措施,在正常情況下一般不會(huì)出現(xiàn)這一類管路堵塞問題,即使出現(xiàn)由于已有處理措施也不會(huì)影響生產(chǎn);真正難于處理或者無法預(yù)料的是管線閥門閥板脫落造成的管路堵塞問題,在這種情況下,一旦工藝管線無法切除閥門,無法更換,勢必會(huì)直接威脅到正常生產(chǎn)的進(jìn)行,危害極大。

煉油化工生產(chǎn)中,閥門經(jīng)常使用在管線介質(zhì)切除輸送中,使用的數(shù)量及種類都很多,有閘閥、截止閥、止回閥、旋塞閥和球閥等;其中閘閥由于其結(jié)構(gòu)簡單,使用方便,在生產(chǎn)中應(yīng)用比例較大。現(xiàn)在經(jīng)過不斷努力探索研究和試驗(yàn)證明,已經(jīng)解決了明桿楔式剛性單閘板閘閥的閥板脫落這一難題,目前在裝置生產(chǎn)中已經(jīng)得到了應(yīng)用,并取得了良好的效果。

二、閘閥結(jié)構(gòu)

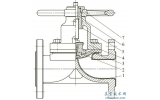

閘閥是指啟閉(閥板)由閥桿帶動(dòng),沿閥座密封面作升降運(yùn)動(dòng)的閥門,可接通或截?cái)嗔黧w的通道。閘閥流動(dòng)阻力小,啟閉省力,廣泛用于各種介質(zhì)管道的啟閉。當(dāng)閘閥部分開啟時(shí),在閘板背面產(chǎn)生渦流,易引起閥板的浸蝕和振動(dòng),也易損壞閥座的密封面,修理困難,因此,閘閥一般不用于節(jié)流。閘閥的結(jié)構(gòu)如圖1所示,主要由閥體、閥蓋、閘板、閥桿及手輪等零件組成。根據(jù)閥桿的結(jié)構(gòu)分為明桿和暗桿閘閥;根據(jù)閥板結(jié)構(gòu)的不同可分為楔式剛性單閘板閘閥、楔式彈性單閘板閘閥、楔式雙閘板閘閥和平行式閘板閘閥幾類,如圖1所示的為明桿楔式剛性單閘板閘閥。

1.閥體 2.墊片 3.螺母 4.雙頭螺栓 5.閥蓋 6.填料 7.填料壓蓋 8.閥桿螺母 9.手輪 10.閥桿 11.閘板

圖1 閘閥結(jié)構(gòu)

(1)明桿楔式剛性單閘板閘閥

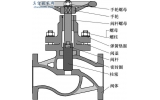

其閘板結(jié)構(gòu)如圖2所示。閘板是一楔形整體,密封面與閘板垂直中心線成一定傾角。其特點(diǎn)是結(jié)構(gòu)簡單,尺寸小,使用比較可靠。但閘板和閥座密封面的楔角加工精度要求很高,加工維修均較困難。且在啟閉過程中密封面易發(fā)生擦傷,溫度變化時(shí)閘板易卡住,此時(shí)如果閥桿與閥板結(jié)合處腐蝕嚴(yán)重或存在質(zhì)量問題等原因,用力開閥時(shí),會(huì)造成閥桿和閥板結(jié)合處脫開,即閥板脫落。這種閘板適用常溫、中溫情況各種壓力的閘閥。

圖2 楔式剛性閘板

(2)楔式彈性單閘板閘閥

其閘板結(jié)構(gòu)如圖3所示,在閘板中部開環(huán)狀槽或由兩塊閘板組焊而成,中間為空心,楔角加工與剛性閥板相同。其特點(diǎn)是結(jié)構(gòu)簡單,密封面可靠,能自行補(bǔ)償由于異常負(fù)荷而引起的閥體變形,可以防止閥板卡住。但關(guān)閉力矩不易過大,以防超過閥板彈性范圍。彈性閥板適用于各種壓力、溫度的中、小口徑閘閥及啟閉頻繁的場合。但要求介質(zhì)中含固體雜質(zhì)少,且不適用于易結(jié)焦的介質(zhì)。

圖3 楔式彈性閘板

在日常生產(chǎn)中,較常遇到的是楔式剛性單閘板閘閥脫落問題,通過實(shí)踐證明,這種類型的閘閥閥板脫落可以解決;其他類型閥板脫落問題因較少遇到,僅停留在理論上,未經(jīng)實(shí)踐證實(shí),因此在此不作詳述。

三、閥板脫落時(shí)現(xiàn)場應(yīng)急處理

1.處理原理

閘閥閥板脫落時(shí),閥板處于全關(guān)位置,由于閘板和閥座密封面的楔角加工精度很高,因此在閥板頂部和閥門形成了一個(gè)密閉的密封空腔,如圖4所示。當(dāng)閥板脫落時(shí),在空腔中仍存有少量的介質(zhì),由于閘板和閥座密封面良好的密封性,因此當(dāng)在閥桿相對中心位置鉆通孔時(shí),不會(huì)有大量的介質(zhì)外泄,造成安全事故,給下一步攻螺紋提供了條件。利用這一原理,先在閥門閥體上與閥桿相對中心位置焊上一個(gè)特殊裝置(或螺母),并從其中心孔在閥體鉆通孔時(shí),再進(jìn)一步利用焊接的特殊裝置(或螺母)的螺紋在鉆出的通孔擴(kuò)螺紋,便可用一種特殊的頂絲可將閥板頂出閥座密封面,只要控制好頂絲和閥桿進(jìn)退就可繼續(xù)正常使用該閥門。

圖4 空腔示意圖

2.處理措施

1)對DN80以下的普通低壓閥門,流通介質(zhì)為無毒不易燃的,可在閥桿相對中心的位置焊接一個(gè)M14螺母,通過螺母的中心孔在閥門底部與閥桿相對的中心位置鉆出φ12mm通孔,利用焊接螺母的螺紋在鉆出的通孔擴(kuò)螺紋,再直接用一種特制的頂桿對閥板進(jìn)行推頂,可打開閥門控制開關(guān)。

2)對直徑在DN80以上或高壓的閥門,流通介質(zhì)為易燃有毒的,則必須在閥桿相對中心的位置焊接一個(gè)特殊裝置,通過該特殊裝置的中心孔在閥門底部與閥桿相對的中心位置鉆出通孔,利用焊接的特殊裝置中心孔的螺紋在鉆出的通孔擴(kuò)螺紋,再直接用一種特制的頂桿對閥板進(jìn)行推頂,便可打開閥門,并進(jìn)一步控制閥門的開關(guān),安裝后的結(jié)構(gòu)如圖5所示。

1.閥門 2.閥板 3.特制螺母 4.絲杠 5.填料

圖5 安裝后的裝置示意圖

在使用頂桿前,首先要根據(jù)閥門輸送的介質(zhì)壓力、溫度制定相應(yīng)的頂桿和閥體間的密封方法。一般在頂桿上提前配有相應(yīng)的螺母及墊片,待閥門打開調(diào)整好流量后,將頂桿與閥體根部繞上密封材料(如石棉繩或聚四氟乙烯帶),最后可擰緊螺母達(dá)到密封作用。對壓力較高的閥門還可使用加工的特種墊片進(jìn)行密封。

3.處理中的注意事項(xiàng)

1)由于各個(gè)廠家的閥門結(jié)構(gòu)形狀尺寸存在一定不同,鉆孔應(yīng)盡量先選用下表中推薦的尺寸,以防止鉆孔過大損壞了閘板和閥座密封面。

鉆孔尺寸推薦表

2)對輸送介質(zhì)為可燃性氣體或液體的閥門,在鉆孔時(shí)應(yīng)先在鉆頭上抹好黃油,鉆孔使用水帶保持不斷沖水,以防止介質(zhì)燃燒起火。

3)由于頂桿推頂閥門時(shí),閥門底部受力較大,因此對鑄鐵閥這一方法不宜采用,以防閥體材質(zhì)強(qiáng)度低,頂閥時(shí)閥體開裂。

4)閥板在閥體底部中心位置準(zhǔn)確定位是直接關(guān)系到鉆孔效果好壞的主要因素,因此一定要仔細(xì)測量,精心確定。

在某廠第一常減壓裝置柴油閥、焦化循環(huán)水上水閥閥板脫落故障處理中,采用了這種方法解決問題,取得了良好的經(jīng)濟(jì)效益。

四、結(jié)語

閥門閥板脫落的現(xiàn)場應(yīng)急處理,徹底解決了長期困擾生產(chǎn)的帶壓管線閥門閥板脫落難題,對保證裝置的連續(xù)運(yùn)行起到了十分積極的作用。