基于20-Sim的電磁球閥的動態性能研究

分析電磁球閥的工作原理,建立相應的功率鍵合圖,并利用20-Sim軟件進行建模分析,得出電磁球閥的動態性能曲線以及結構參數對其性能的影響。結果表明:設計的電磁球閥的響應時間快、超調量小、工作范圍大,最大流量達12L/min;平衡回路上的阻尼孔的尺寸、閥芯行程及彈簧剛度分別對電磁鐵推力大小、閥的出口流量、閥的使用壽命影響較大。

目前,電液控制系統廣泛使用于液壓支架系統中。在電液控制系統中,由電磁先導閥控制的電液閥組是核心控制元件,而電磁先導閥閥芯部件的性能,直接決定相應的主閥的動作,從而影響著液壓支架工作的響應速度與可靠性。電磁換向閥的閥芯結構有滑閥和球閥兩種,球閥結構的電磁換向閥又稱為電磁球閥。小流量的電磁球閥一般用作先導閥來控制主油路上的主閥,而大流量的電磁球閥可直接用于控制主油路的通斷。對于大噸位的液壓支架來說,先導閥流量越大,主閥動作就越迅速,液壓支架響應也更快,這對提升整個采煤系統的工作效率具有重大的意義。目前,礦井下用作先導閥的常用的電磁球閥的流量是1.6L/min,其值比較小,大流量的電磁球閥的國內外也無成熟產品,因此,真空技術網(http://bjjyhsfdc.com/)認為研究電磁先導閥的動態特性,對設計出一款實用的大流量的電磁先導換向閥具有重大意義。本文作者通過搭建電磁球閥的功率鍵合圖,并用20-Sim軟件對其閥芯的相關參數進行仿真分析,研究其動態性能。

1、電磁先導閥的工作原理

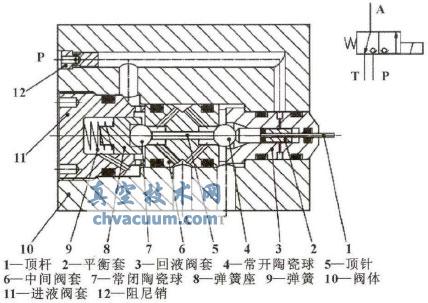

圖1為設計的一款大尺寸的電磁球閥閥芯的結構圖。

圖1 電磁球閥閥芯的結構

其工作原理是:右端電磁鐵得電產生的電磁鐵推力作用于閥芯運動部件(1,2,4,5,7,8)上,閥芯運動部件克服阻力向左運動,使4與6形成的常開閥口逐漸關閉,6與7形成的常閉閥口逐漸開啟,從而使工作口A口連通,電磁先導閥開啟,高壓油通向工作端;同理,當電磁鐵失電時,在彈簧的彈力的作用下,閥芯運動部件向右運動,使6與7形成的閥口趨向關閉,4與6形成的閥口趨向開啟,從而使P口與A口斷開,A口與T口連通,電磁先導閥關閉,工作端的液壓油回流至油箱。

閥芯動作時,由于閥芯運動部件中4與7有位置約束,使得組件part1(5,7,8)與組件part2(1,2,4)動作不會完全一致,則應分別對其進行建模分析。

2、電磁球閥閥芯的功率鍵合圖

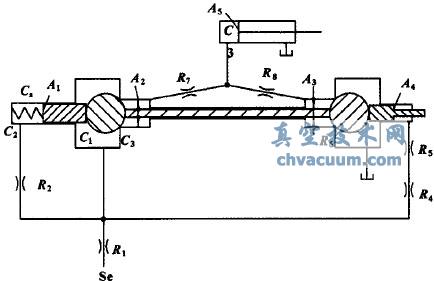

根據電磁球閥的結構與工作原理,忽略頂針5處的內泄漏,用液壓缸與質量塊模擬執行元件與負載,即可得電磁球閥的簡化模型,如圖2所示。其中R1-R8為相應流道、閥口或阻尼孔的液阻,C1-C3為對應容腔的液容,A1-A5為各截面的有效面積,Se為系統提供的恒定壓力的液壓源。

圖2 電磁球閥的簡化模型

根據電磁球閥的簡化模型與其功率的流向,可建立對應的功率鍵合圖,如圖3所示。

圖3 電磁球閥的功率鍵合圖

其中P0為系統提供的恒定油壓,Fc為電磁鐵推力,Seo為彈簧預壓縮力,Cs為彈簧柔度,I1、I2、I分別表示為閥芯運動部件part1、part2與負載的等效質量,Rw1、R分別表示常閉陶瓷球受到的穩態與瞬態液動力的液阻,Rw2、Rt2、Rf分別表示常開陶瓷球受到的穩態液動力、瞬態液動力與摩擦力的液阻。

3、電磁球閥的20-Sim建模與仿真

3.1、電磁球閥的20-Sim建模

20-Sim軟件是一個主要面向機電液系統設計的一體化建模仿真平臺,具有方程、方框圖、圖標與鍵合圖四種建模方式,便于建立各種混合復雜的系統模型,它還提供了多種積分算法,提高了仿真速度,確保了結果的正確性。

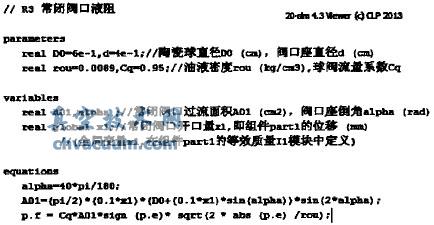

根據電磁球閥的功率鍵合圖與狀態方程,可方便的搭建對應的20-Sim鍵合圖模型,如圖3所示。電磁球閥采用子模型(VALVE,PART1,PART2)的模塊化建模,各可變參數在子模塊間通過全局變量進行參數的相互傳遞。根據閥芯結構的實際尺寸值與閥芯的流量方程、流量連續性方程、受力方程,可對圖3中各元件的參數進行設置,建立各元件流變量與力變量間的相互關系。圖4為常閉閥口液阻R3的參數設置。

圖4 常閉閥口液阻R3的參數設置

由于20-Sim Viewer為試用版,不能保存數據,且電磁球閥功率鍵合圖模型的元件多,定義繁瑣,應該在每一個元件定義好后,把元件的設置復制并保存在文本文檔中,方便以后調試時二次使用。

3.2、電磁球閥的性能仿真

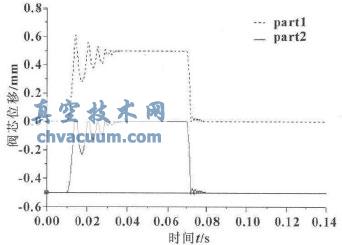

用20-Sim軟件進行仿真分析時,電磁鐵給電時間段為0.01-0.07s,總仿真時間取0.14s,用Backward Differentiation(BDF)求解器進行求解,可得到電磁球閥的動態性能曲線。

圖5為電磁球閥的閥芯位移曲線。由圖可知,構成閥芯運動部件的兩個組件(part1與part2)運動不完全一致。在t=0.01s時電磁鐵推力作用于頂桿上,組件part2與組件part1迅速一起向左運動,使常開閥口關閉,常閉閥口開啟。當常開閥口的閥口開口量減為0時,組件part2與中間閥套碰撞,其開口量保持為0,而組件part1由于慣性繼續向左運動,使常閉閥口開口量大于設定值0.5mm,然后在受到彈簧力的作用下,組件part1往回運動,直到組件part2碰撞后一起向右回彈。多次的來回振蕩后,閥芯運動部件在t=0.38s時達到穩定。在t=0.07s時,電磁鐵斷電,閥芯運動部件在彈簧力的作用下,迅速復位。由于中間閥套的限位作用,組件part1復位時與中間閥套碰撞后反彈,而組件part2繼續向右運動。當兩組件斷開接觸時,組件part2受到總的向左的靜液壓力,使其減速后也反向運動,直到與組件part1接觸后一起振蕩,最終在t=0.078s時,達到穩定狀態。

圖5 閥芯位移曲線

從圖5可知,兩閥芯組件運動不完全一致, 難證了建模之前的分析,也凸顯了分開建模的重要性。另外,閥芯從開始運動到穩定僅用0.28s,響應快,其超調量也較小,電磁球閥的動態性能較好。

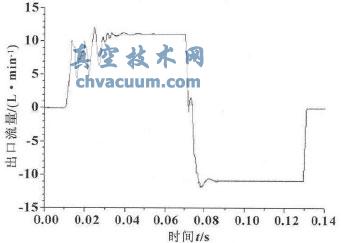

電磁球閥的出口流量如圖6所示。可以看出t=0.01s時,常閉閥口慢慢開啟,閥的出口開始有流量輸出。但由于閥芯組件的振蕩,閥口開口量也變化,使電磁球閥出口流量值有一定幅度的波動。在閥口開口量達到穩定值后,閥的出口流量也逐漸達到穩定值11L/min。當電磁鐵斷電,閥芯復位時,電磁球閥的出口流量迅速減為0。在負載重力的作用下,液壓缸中的液壓油,經小幅振蕩后,回流至油箱。

圖6 閥的出口流量曲線

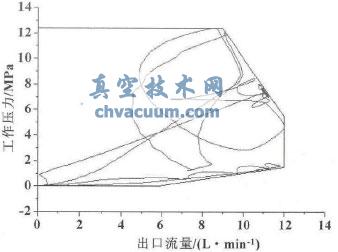

由于閥芯換向時,受到的液動力與液壓卡緊力均與通過的流量和壓力值有關,則電磁球閥只能在一定的流量壓力范圍內才能正常工作。圖7為電磁球閥的工作范圍曲線。從圖7可以看出,該電磁球閥的工作壓力范圍大,輸出流量值也大,最大可達12L/min,遠遠大于目前礦井常用的電磁球閥額定輸出流量值(1.6L/min)。

圖7 閥的工作范圍曲線

3.3、結構尺寸對電磁球閥的性能的影響

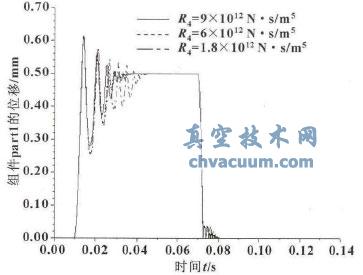

電磁球閥平衡回路上的阻尼孔,用于平衡閥芯上受到向左與向右的靜液壓力,使電磁鐵推力僅須克服彈簧力、液壓卡緊力、液動力,便可以讓電磁球閥開啟。電磁鐵推力為50N時,把平衡回路上的阻尼孔的液阻R4設置為不同的值,仿真可得組件part1的位移曲線,如圖8所示。

圖8 不同的阻尼孔液阻時組件part1的位移曲線

由圖8可知,在相同的電磁推力下,平衡回路上阻尼孔的液阻值越小,閥口開啟至達到穩定時用時更長,響應變慢。則在保證響應時間不變時,平衡回路上阻尼孔的液阻值越小,所需的電磁鐵推力變大。所以,在設計電磁球閥時,須反復校核設計平衡回路上的阻尼孔的結構尺寸,在保證良好的動態響應下,盡量減小電磁鐵推力,從而降低對應的電磁鐵設計要求。

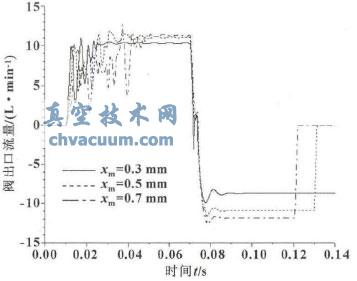

在相同壓差情況下,閥芯最大開口量直接決定電磁球閥出口的最大流量值。改變閥芯最大行程參數xm,值分別設置為0.3、0.5、0.7mm,通過仿真即可獲得先導閥出口的流量變化,如圖9所示。由圖9可知,隨著閥芯行程的增加,電磁球閥的出口最大流量值也增加,但增加的幅度越來越小,穩定性也變差,響應時間變長。則在設計閥芯行程時,應合理選擇閥芯行程值,使電磁球閥的出口流量盡量大,同時使電磁鐵的銜鐵行程偏小。

圖9 不同行程時閥的出口流量曲線

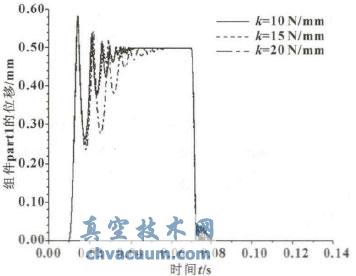

彈簧的剛度對閥芯位移的超調量、振蕩次數、響應時間都有很大關聯。改變彈簧剛度k值,分別設置為10、15、20N/mm,通過仿真即可獲得電磁球閥組件part1的位移變化情況,如圖10所示。由圖10可知,彈簧剛度越大,其超調量越小,則常開閥口關閉時與中間閥套的碰撞也越柔和,增加了電磁球閥的壽命,但其達到穩定狀態用的時間變長,響應變慢。則在選擇彈簧剛度時,應在保證響應時間的情況下,盡量偏大選取,可增加電磁球閥的使用壽命。

圖10 不同彈簧剛度時part1的位移

4、結束語

(1)通過20-Sim仿真可以看出,電磁球閥閥芯動作時,由于存在中間閥套的限位作用,組件part1與組件part2動作不完全一致,閥芯的振蕩,導致電磁球閥出口壓力與流量的波動,但其波動較小,響應時間快,動態性能較好。另外,電磁球閥的工作范圍曲線區域大,最大輸出流量值可達12L/min,遠遠大于目前礦井常用的電磁球閥額定輸出流量值(1.6L/min)。

(2)電磁球閥平衡回路上的阻尼孔的尺寸對平衡閥芯受到的靜液壓力具有重要作用,合理的結構尺寸可減小電磁鐵推車,從而降低對應的電磁鐵設計要求。增加閥芯行程可增加閥的輸出流量,但其增加效果越來越不明顯。彈簧剛度值對電磁球閥的動態性能影響較大,應在保證響應時間的情況下,盡量選取較大剛度的彈簧,減小碰撞,從而增加電磁球閥的使用壽命。