H13 鋼的熱處理工藝 - 淬火工藝

H13 鋼的淬火回火工藝, 可以采用鹽浴爐、保護氣氛爐、真空爐和流動粒子爐加熱, 模具表面光潔、熱處理變形小、模具壽命長。特別是外熱式剛玉流動粒子爐保護加熱, 這種加熱方式吸收了鹽浴爐和真空爐加熱的優(yōu)點, 很適合熱作模具鋼的熱處理。

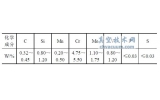

在H13鋼熱處理加熱過程中, 首先應(yīng)采用800℃~850℃階段預(yù)熱, 然后再升至奧氏體化溫度。階段預(yù)熱的目的是為了避免過快的加熱在模腔內(nèi)形成的溫度梯度所引起的應(yīng)力導(dǎo)致模具的畸變; 還可有效地促進奧氏體均勻化。H13鋼的等溫轉(zhuǎn)變曲線如圖所示。

H13鋼的等溫轉(zhuǎn)變曲線

H13鋼的奧氏體化溫度范圍為1000℃~1060℃, 為了得到高的紅硬性, 可采用奧氏體化溫度上限; 為得到好的韌性和防止開裂, 可采用奧氏體化溫度下限。實際淬火溫度的選定既要保證奧氏體中溶有足夠的碳和合金元素以得到高的硬度和紅硬性, 又保證奧氏體晶粒尺寸小于ASTM9以保證足夠的韌性。淬火溫度比退火溫度要高, 更應(yīng)采取措施防止氧化脫碳。H13鋼在不同淬火溫度下的硬度、晶粒度尺寸和殘余奧氏體量見圖2所示。

H13鋼淬火時可以采用空淬、氣淬、500℃~550℃分級淬火和油淬。以100mm棒料的H13鋼為例, 油淬時, 棒料中心的冷卻速度曲線不與TTT曲線中的碳化物析出線相遇, 因此鋼的沖擊韌性不受影響, 不利的是變形較大; 如淬入500℃的鹽浴中分級淬火, 則沿截面均有碳化物析出, 因此鋼的沖擊韌性受到影響, 但與油淬相比, 分級淬火可以減少模具開裂、變形的危險性。真空技術(shù)網(wǎng)(http://bjjyhsfdc.com/)考慮到熱作模具熱處理后一般不再加工和避免模具變形開裂以及冷卻時的氧化脫碳, 因此一般均采用分級淬火。分級淬火時, 當(dāng)模具表里溫度一致時即可出爐空冷。只有當(dāng)模具尺寸變化要求不太高時或可以在回火后進行修整的條件下才采用油淬。

除了采用鹽浴和流態(tài)爐分級淬火能減少模具變形外,利用流態(tài)床的某些冷卻特性亦能非常有效地降低某些模具的變形和開裂傾向。如美國Wallace Engineering公司在對重達300kg的H13熱作模具淬火時, 首先將高達1024℃的模具放人冷速較大( 48.6℃/min) 的流態(tài)床冷卻爐中冷卻l0min至538℃, 然后轉(zhuǎn)人另一冷速較慢( 16.7℃/min) 的流態(tài)床冷卻爐中冷卻l0min至371℃, 最后出爐空冷, 采用這一方法成功地解決了H13鋼熱作模具淬火時出現(xiàn)的翹曲和開裂問題。