容積真空泵能效比的研究與測量

本文提出了真空泵的能效比概念,即消耗功率在泵運行過程中轉換成的體積流率,但在實際上,一個給定泵在規(guī)定條件下工作,能效比取泵特定工況時的體積流率與消耗功率之比。這是一種有關泵節(jié)能效益的全新的概念,文中全面分析了影響泵能效比的因素,提出了提高能效比的途徑,并提出了考核能效比的測量方法。

對真空泵而言,能效比是個新概念,初見于家電行業(yè),其它行業(yè)很少有涉及。容積真空泵的能效比是初次提出,它能真實反映真空泵所消耗的能量與獲得的效益之間的密切關系,應該成為容積真空泵最重要的性能指標。

1、基本概念

能效按照物理學的觀點,是指在能源利用中發(fā)揮作用的與實際消耗的能源量之比。以空調為例,空調的能效比,就是名義制冷量(制熱量)與運行功率之比。通俗地說,能效比就是消耗同樣多的電所產生的效益有多少,能效越高的設備越省電。所以,能效比是衡量設備性能優(yōu)劣的重要參數。現代意義的節(jié)能并不是減少使用能源,降低生活品質,而應該是提高能效,降低能源消耗能效的概念最早出現并流行于家電行業(yè),我國2005 年開始推進能效標識政策,由于各種家電的工作原理不一樣,能效標識上所標內容也有所差異。其中冰箱與空調的能效標識較為簡單,洗衣機能效標識的內容除了標示洗衣機的耗電量之外,還包括用水量、洗凈比、洗滌容量,以及噪音等因素在內,其中洗凈比指的是洗衣機的洗凈程度。此外,電磁爐、電風扇、電飯鍋等小家電產品的能效標識,也大致與空調、冰箱的能效標識相似,標注的都是相應的能效比數值。

以我們接觸和使用最多的空調而言,能效比通常是家用空調制冷能效比(EER)的代稱,是額定制冷量與額定功耗的比值。至于冷暖式家用空調還包含制熱能效比(COP)這個概念,它指的是額定制熱量與額定功率的比值。但是,就我國絕大多數地域的空調使用習慣而言,空調制熱只是冬季取暖的一種輔助手段,其主要功能仍然是夏季制冷,所以,我們一般所稱的空調能效比通常指的是制冷能效比EER,國家的相關標準也以此為劃定能效等級的依據。通俗地說,空調能效就是消耗同樣多的電所產生的冷氣/ 暖氣有多少,能效越高的空調越省電。所以,空調能效是衡量空調性能優(yōu)劣的重要參數。

對于計算機顯示器來說,它的能效比是顯示器屏幕的發(fā)光亮度與實測輸入功率之比。因此對于不同的產品,能效比都有不同的定義。

2、真空泵的能效比

對真空泵而言,它的能效應該是單位消耗功率在泵運行過程中轉換成的氣體量。而真空泵的氣體量是體積流率與壓力的乘積,通常大多數容積真空泵的實際工作的壓力范圍在1Pa~105Pa之間,范圍變化太大,計算和表示也不夠簡便。因此我們認為,可以把真空泵的能效比定義簡化為:單位消耗功率在泵運行過程中轉換成的體積流率。這樣雖然用體積流率取代了氣體量,但它并不影響對真空泵能效比的衡量和考核。

但在實際上,一個給定的真空泵在規(guī)定條件下工作,能效比取泵在特定工況時的體積流率與消耗功率之比,單位為L/(s·kW)。可以看出,能效比同時考核了泵的消耗功率和體積流率,以及二者之間的關系,成了考核真空泵節(jié)能效益的重要數據和項目,應該成為現代真空泵最重要的特性指標。

3、能效比考核時的特定工況

各種真空泵的結構、工作原理不盡相同,所以它們的工作特性也各不相同,能效比衡量和考核時各種泵的特定工況也不一樣。在什么狀態(tài)下來衡量和考核能效比是需要研究和探討的問題,由于能效比涉及到消耗功率和體積流率這二個性能指標,我們就可以在這二項性能曲線上尋找它的峰值范圍或者最大值所在的壓力區(qū)域,來作為衡量和考核能效比的特定工況。

滑閥泵、旋片泵、旋渦泵和往復泵的工作特性中, 它的消耗功率—入口壓力曲線中在(3.2~3.6)×104Pa 之間消耗功率有最大值,則能效比可取泵在消耗功率最大時的入口壓力下的體積流率與消耗功率之比,因此它們的特定工況是:消耗功率最大時的入口壓力下。

爪式泵單級性能不好,通常都采用四級串聯方式。它的體積流率—入口壓力曲線中在102Pa~103Pa 之間有一駝峰,則它的能效比可取泵的入口壓力在102Pa~103Pa 范圍內的體積流率與消耗功率之比的平均值。因此它的特定工況是:入口壓力在102Pa~103Pa 范圍內。

羅茨泵、氣冷式羅茨泵和濕式羅茨泵有一個共同的特性指標—最大容許壓差,則能效比可取泵在最大容許壓差時的入口壓力(1×103Pa)下的體積流率與消耗功率之比,因此它們的特定工況是:最大容許壓差時的入口壓力下。注意,此入口壓力即為按GB/T25753.1—2010 測量羅茨泵最大容許壓差時的入口壓力(1×103Pa)下。

螺桿泵的發(fā)展中,同時存在等螺矩螺桿泵和變螺矩螺桿泵,但變螺矩螺桿泵已成首選。由于是變螺矩,它就存在一個最大容許壓差(或稱最大容許入口壓力),則它的能效比可取泵在最大容許壓差時,它的入口壓力下的體積流率與消耗功率之比。因此它的特定工況是:最大容許壓差時的入口壓力下。

水環(huán)泵的性能按JB/T 7255-2007 要求,它的氣量考核點為為4×104Pa,但它的性能受水溫的影響非常大,因此它的特定工況可以規(guī)定為:入口壓力為4×104Pa,水溫為15℃。但具體執(zhí)行起來有一定困難,流量可以通過公式進行水溫的換算,但水溫變化時的功率變化目前還無法通過公式來換算,如果不采取一定的手段,就只能靠自然環(huán)境了,這就限制了能效比的測量和考核。我們曾為此配置了制冷設備和大型恒溫水箱,試驗效果很好,能滿足要求。但使用率太低,因此水環(huán)泵能效比如何測量和考核,是一個值得商洽和研究的課題。

擴散泵、擴散噴射泵和分子泵不是容積泵,情況相對而言要復雜一些,但也應可考核能效比,在此也一并提出一些參考意見,以供探討。擴散泵標準規(guī)定,基本參數中的體積流率是入口壓力在3×10-3 Pa~7×10-2 Pa 范圍內測得的平均值, 則能效比可取泵的入口壓力在3 ×10-3 Pa~7×10-2 Pa 范圍內的體積流率與消耗功率之比的平均值。

擴散噴射泵標準規(guī)定,基本參數中的體積流率是入口壓力在1.3Pa 時測得的值,則能效比可取泵的入口壓力在1.3Pa 時的體積流率與消耗功率之比。

對分子泵而言,被抽氣體的分子量對泵的性能影響很大,因此選擇什么樣的試驗氣體很重要。按GB/T 7774 規(guī)定,試驗氣體應為干燥空氣。在分子流的狀態(tài)下,分子泵的體積流率幾乎不變,當氣體狀態(tài)不滿足分子流條件時(約2×10-1 Pa),大部分的分子不能與輪葉直接碰撞,泵的體積流率將迅速下降。根據上述情況,分子泵衡量和考核能效比的特定工況應選擇在分子流的狀態(tài)下,入口壓力大致可在10-1 Pa~10-2 Pa 之間。

4、能效比的測試

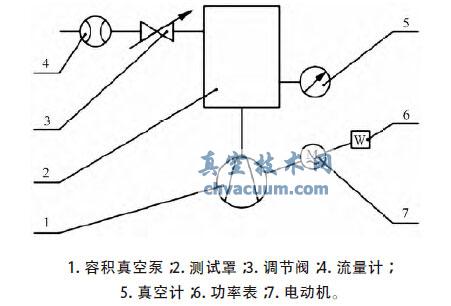

能效比的測試裝置如圖1 所示。

4.1、測量原理

圖1 能效比測試裝置

在特定工況的入口壓力下(或壓力范圍內),泵溫穩(wěn)定后,測試泵的體積流率和消耗功率。在此壓力下(或壓力范圍內)的體積流率與消耗功率之比,即為泵的能效比。

4.2、測量程序

關閉微調閥和輔助進氣閥,泵啟動運轉正常后,開啟微調閥和輔助進氣閥,將泵的入口壓力調整到:該型泵測量能效比所規(guī)定的“特定工況”下,并在此狀態(tài)下繼續(xù)運轉,待壓力和泵溫穩(wěn)定后,測試泵的體積流率和消耗功率。在“特定工況”的入口壓力下(或壓力范圍內),泵的體積流率與消耗功率之比,即為泵的能效比。能效比的測量可與消耗功率的測量同時進行。能效比測量中最重要的是壓力和泵溫的穩(wěn)定,測量中按“特定工況”調整好入口壓力以后,必須在此狀態(tài)下繼續(xù)運轉,一定要等待泵溫穩(wěn)定后,才能進行體積流率和消耗功率的測量。泵溫不但與壓力有關,更與消耗功率有密切關系,根據測算滑閥泵最大功率從壓力調整到泵溫穩(wěn)定,它的泵溫變化(上升)達25℃~30℃,功率的下降率達8%左右。

5、提高能效比的探討

提高能效比的關鍵是降低能耗與提高抽氣效率,應當使單位消耗功率在泵運行過程中轉換成最多的氣體量。

5.1、降低能耗

根據測算,滑閥泵的功率損耗約在電機配套功率的25~30%之間。而在基礎壓力下運轉,它的功率損耗更占了此狀態(tài)下運轉功率的60~65%。功率損耗中最重要的是摩擦功的損耗,它包括了機械摩擦、液體摩擦和氣體摩擦。

5.1.1、液體摩擦功耗的降低

減少液體摩擦可以降低摩擦功耗,例如從降低粘度的角度出發(fā),可適當選用低粘度泵油,在保證工作壓力的條件下適當提高泵溫以降低泵油粘度,都可以降低功耗。泵油的運動粘度隨溫度的變化很大,如某廠V100 真空泵油的數據中,40℃時粘度為104.62mm2/s,100℃時粘度為11.63mm2/s。所以在保證工作真空度的條件下,適當的提高泵溫,對降低消耗功率是大有益處的,通過對某泵的實驗證明,把泵溫從50℃提高到70℃, 消耗功率可降低8%,而且更有利于可凝性蒸氣的抽除。

5.1.2、機械摩擦與撞擊功耗的降低

a、滑閥泵各相關部件的摩擦。在保證摩擦面足夠的條件下,減少滑閥環(huán)與偏心輪之間的摩擦面;在導軌與滑閥桿之間改進為迷宮密封,既減少了摩擦面、又改善了密封條件。

b、軸承的潤滑是非常重要的一環(huán),少油或缺油都將導致不必要的磨擦損失和軸承的損壞,因此應盡可能采用單獨供油或潤滑脂。

c、軸承內、外圈與相關零部件的配合過盈量要適當,如過大將導致軸承內、外圈滾道變形,產生過度擠壓、發(fā)熱和噪聲,使摩擦損失劇增。羅茨泵和滑閥泵軸大都屬于細長軸,容易造成剛度不足,或者是兩軸承安裝中心線與泵軸中心線發(fā)生傾斜,都將使軸承內、外圈軸心線發(fā)生傾斜,對那些非調心軸承來說,都會產生額外的摩擦損失和噪聲,所以對那些負荷較小的軸承,可以使用調心軸承或允許角度差稍大的軸承。

此外,一些轉動零部件,如軸、滑閥、偏心輪、皮帶輪和平衡輪的質量都作用在軸承上,因此減少他們的質量,就直接減少了軸承的摩擦功。皮帶的拉力也作用在軸承上,所以皮帶的張緊力要適當。

d、中型油封的功耗約在0.05~0.15kW,應適當控制油封數量和軸徑尺寸公差上限。

e、減少導軌與滑閥桿之間的撞擊,這種現象主要出現在分體導軌上,在整體導軌上不很明顯。嚴格控制泵缸與滑閥、滑閥與偏心輪之間的間隙,以消除滑閥環(huán)對泵腔的撞擊,這種撞擊將導致噪聲增加3~5dB(A),功耗也將異增。

f、避免發(fā)生氣蝕。容積真空泵中的油封泵具有發(fā)生氣蝕的必要條件,但通常由于條件不充分,而且程度又較輕,沒有發(fā)生破壞現象,所以不易被發(fā)現。

多年前,曾在試制的920r/min、110L/s 的滑閥泵上發(fā)現噪聲異常、功率異增,懷疑是否發(fā)生了氣蝕。當時僅運轉6 個小時,拆檢后發(fā)現在滑閥環(huán)排氣側外園上出現許多淺淺的針孔,去除后再運轉、拆檢,又繼續(xù)出現針孔,這才證明在滑閥泵史上首次發(fā)現了氣蝕破壞,而且運轉時間那么短,破壞又如此厲害,此前國內外真空界從未有過這類報導。上述泵氣蝕發(fā)生時,噪聲增加了5dB,功率遞增了1.5kW,可見氣蝕對功耗和噪聲的影響有多大,因此大、中型油封泵的轉速不宜過高。液環(huán)泵不宜在基礎壓力下工作,此時泵能耗最大,也最容易發(fā)生氣蝕,氣蝕破壞的程度要大大超過滑閥泵,氣蝕發(fā)生時功率劇增,噪聲異常,長期運轉將導致葉輪損壞、泵軸斷裂,除了短時間測試外,應絕對避免在基礎壓力下運行。

5.1.3、氣體摩擦功耗的降低

改善泵腔排氣流道形狀,應通暢、無突變、盡量減少轉彎。油氣分離器中油氣分離主要是靠旋風分離中油滴的能量損耗來達到的,因此它有一定的阻力損失,設計中一定要保證高效的油氣分離效果、又要盡量減少阻力損失,所以分離器必須要有足夠的通導能力,才能降低能耗而不影響抽氣效率。

5.1.4、減少壓縮功耗

壓縮功是不可避免的,有用的壓縮功是不可能人為減少的,它只隨入口壓力的變化而變化。要減少壓縮功只能從減少無用壓縮功著手。氣鎮(zhèn)所消耗的功率也是壓縮功,它取決于氣鎮(zhèn)量的大小。而氣鎮(zhèn)量又取決于被抽氣體中可凝蒸氣量的多少。所以應該按被抽氣體中可凝蒸氣的量來調節(jié)氣鎮(zhèn)量,這樣既能完全抽除掉可凝蒸氣,又能恰到好處的控制壓縮功的損耗和抽氣效率。

5.1.4.1、油封泵

a、真空泵油在泵中起了密封、潤滑、冷卻和頂開排氣閥的作用,所以泵油參與了壓縮和摩擦,又減少了各零部件之間的摩擦。對于沒有設置油泵的滑閥泵,只要滑閥與泵蓋、中隔板之間的間隙適當,泵的進油量會自動調節(jié)。但如配有油泵,則油泵的流量必須經過仔細核算,經過反復試驗,油量應為(7~10)×10-4 S(S 為泵的抽速L/s),如油量過大,進入泵后將使真空泵變成油泵,不但壓縮功增加,而且摩擦損失急劇增加。在保證潤滑、密封和頂開排氣閥的前提下,應適當減少供油量。

b、增加排氣通道面積,降低排氣速度,可明顯減少壓縮功。如某170L/s 滑閥泵的排氣速度從53m/s 降低到29m/s,在整個壓力工作范圍內,功率降低了1kW 以上, 尤其顯著的是, 在2×104Pa~1×105Pa 的最大功率范圍內,均降低了3kW。

c、減少排氣閥彈簧力,降低了排氣壓力,也可以減少壓縮功。

d、真空泵油在低溫下的粘度非常大,一般在-12℃就會凝固,故有些單位將泵置于室外工作是不可取的。冬季我國許多地區(qū)氣溫都在0℃以下,這樣不但不利于泵的啟動,而且泵在啟動后的短時間內,某些部位處于缺油或少油的狀態(tài),容易造成泵的損壞,功耗也非常大。

5.1.4.2、液環(huán)泵

液環(huán)泵的供液量一定要按技術參數的要求,供水(液)量超過了規(guī)定,不但功耗會隨著供液量的增加而增加,而抽氣量則會隨著供液量的增加而減少;如供液量過大,液環(huán)真空泵變成了水(液)泵,功耗將劇增、而抽氣量則會降低到零。

5.2、提高抽氣效率

5.2.1、減少泄漏損失

泵的主體工作部件,無論是鑄件還是焊接件都必須檢漏,漏率必須在允許范圍內。轉動軸的密封是泄漏的關鍵,既要防止空氣滲入泵內,又要防止有這害氣體向外泄漏。當然單純從密封角度來說磁傳動是一種比較好的方式,但它有高溫退磁和自然退磁的問題。液力傳動是一種傳動功能優(yōu)越、密封性很好的傳動方式,但結構相對比較復雜。如密封性要求一般,則油封和機械密封是一種很好的選擇。

5.2.2、降低返流

采用飽和蒸氣壓低的、潤滑性能好的油可有效降低機械泵油的返流,定期和及時更換性能變壞的泵油也可降低返流。在保證結構強度和運轉可靠性的基礎上,適當提高泵的轉速,可以有效減少氣體的返流,提高抽氣效率。

對于羅茨泵,它的轉子外徑處線速度一般應大于30m/s,小于此值會使泄漏和返流迅速增加,這也就是小型羅茨泵即使轉速已經達到3000r/min,性能仍然不是很好的主要原因。如有必要,可以通過齒輪或皮帶提高轉速。

5.2.3、嚴格控制間隙

對油封泵而言,它的各相對轉動部件之間的間隙要確當,不能過大和過小。由于是油封泵,間隙過大密封油不能充滿間隙,間隙過小則密封油不能順利進入,這樣就很難保證油的密封作用。當然,在保證潤滑和油密封的前提下,間隙還是取小一些為好。

對于羅茨泵、螺桿泵等其它一些泵,在保證泵可以在規(guī)定的容許壓差下正常工作的條件下,間隙可以選得小一些。一些特殊要求的場合,需要泵在超高壓差下工作,則間隙可以適當放大一些,但它是以損失抽氣效率為代價的,一定要慎之又慎。液環(huán)泵的間隙要適中,過大的間隙會嚴重影響泵的抽氣效率。

6、結束語

能效比在真空泵中是首次提出,是一個考核泵節(jié)能效益的重要特性數據,我們認為應該把它作為真空泵的主要性能指標。當然文中可能有一些提法和觀點不一定確當、不一定完整,尤其是特定工況范圍的選定,還待大家一起來研究和探討。