強制密封球閥流場模擬分析及優化

強制密封球閥是天然氣站場計量裝置中的重要設備,為了提高經濟效益和加快工程建設進度,閥門制造企業紛紛加入到強制密封球閥的試制中。在產品試制過程中,可利用Fluent軟件對強制密封球閥進行流場分析及結構優化。采用Solidworks三維軟件對強制密封球閥內部流道進行建模,并運用Fluent軟件對球閥全開時的流場進行模擬分析,分析結果表明,閥內流場分布較為均勻合理。

隨著中國石油天然氣管道建設的快速發展,對油氣管線設備的需求也急劇增加。然而目前大多數關鍵設備依然以進口為主,不但增加了建設成本,同時也制約了管道建設的快速發展。其中強制密封球閥作為天然氣站場計量裝置中的重要設備,目前90﹪的用量依賴進口。隨著“十二五”的發展,強制密封球閥用量增大,為了提高經濟效益和加快工程建設進度,閥門制造企業紛紛加入到強制密封球閥的試制中。在產品試制過程中,可利用Fluent軟件對強制密封球閥進行流場分析及結構優化,為強制密封球閥的結構設計提供指導和參考。

1、流場分析

1.1、流場模型

強制密封球閥為切斷類閥門,用于計量裝置中且長時間處于全開啟狀態。該閥在實際使用過程中無法檢測閥內介質實際流動狀態。可利用Fluent軟件對閥內流場進行模擬分析,并依據分析結果對閥內流道進行優化。本文采用Solidworks三維軟件對PN150、DN400強制密封球閥全開時閥內流道進行建模。為了便于建模和分析,對不重要的結構進行了適當合理的簡化。

1.2、湍流模型

常用的CFD計算模型主要包含質量守恒方程、動量守恒方程組、能量守恒方程、湍流方程組等。對于不同形式的管道內流場數值模擬,其質量守恒方程、動量守恒方程組、能量守恒方程基本上是一致的,真空技術網(http://bjjyhsfdc.com/)認為主要區別體現在湍流方程組上,即不同流動形式描述其湍流模型有所不同,常見的有標準k-ε模型、改進的RNGk-ε模型、標準k-ω模型等,其中標準k-ε模型通常用來描述常規管道內部流體流動。

標準k-ε模型主要包含了湍流動能k方程和湍流耗散ε方程,需要求解兩個變量,即湍流動能k和特征長度尺寸l,該模型是在實際工程分析中最常采用的模型。標準k-ε模型是半經驗公式,其中假設湍流交換系數μi為

應變量k與ε由微分方程控制,有

因式(2)、式(3)中Gb為忽略重力作用的湍流生成項,其值為0,故式(2)、式(3)變化為

1.3、球閥全開時流場分析

在Fluent軟件中,選取標準k-ε湍流模型和壓力耦合方程組的半隱式SIMPLEST算法。設置邊界條件時忽略流體介質重力和熱傳導的影響,在閥門進口端設置壓力邊界條件,絕對壓力值為15MPa,出口端設定為自由出流,設置液固界面為滑移界面,并以進口端作為初始化條件進行計算。

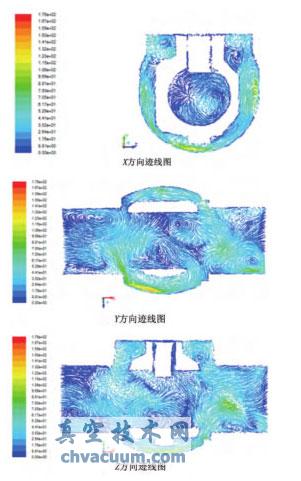

經Fluent模擬得到了閥門全開時的流場分布,如圖1所示。沿X方向閥內流道速度分布較為合理,由于兩側流通面積較小,故流速偏大,與實際情況相符;沿Y方向閥內流道局部有漩渦存在,但作用影響較小,在靠進口端底部處的流速局部較大,有利于清理底部積累的雜質;沿Z方向流場分布未出現較大波動,閥底部流速較大,形成自清理功能,由此可見閥內的流場分布合理。

圖1 閥門全開時流道速度跡線分布

1.4、流量系數計算

根據《通用閥門流量系數和流阻系數的試驗方法(JB/T5296-1991)》以及《工業過程控制閥第2-3部分:流通能力試驗程序(GB/T17213.9-2005)》,在閥前添加5D的直管段,閥后添加10D的直管段進行建模。

依據標準的要求,在Fluent中設置進口端絕對壓力為100kPa,出口端壓力為0,選取試驗介質為常溫水,密度為998.5kg/m3,其他條件保持不變。經模擬分析得到閥門流量為908.86kg/s。

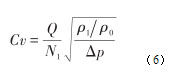

根據《工業過程控制閥第2-3部分:流通能力試驗程序(GB/T17213.9-2005)》第9.3中的計算公式,可計算出閥門流量系數Cυ

對于規定溫度范圍內的水,ρ1/ρ0=1,N1=0.0865,Q=3277.8m3/h,Δp=100kPa。代入公式中計算得Cυ≈3789.36,表明當閥門全開時其流量系數接近于直管段,符合設計思想。

2、閥座結構優化

強制密封球閥剛開啟時,球芯先脫離閥座密封面,然后旋轉至90°時閥門完全開啟。在閥門剛開啟并脫離閥座密封面時,由于間隙太小,流通面積較小,此時在全壓差下介質通過該流通截面時局部的流速較大。若介質的流態分布均勻合理,對密封面產生均勻沖刷,可有效延長閥門密封面的使用壽命,還可以形成自清理功能;若密封面處沖刷不均勻,局部沖刷嚴重,經過多次啟閉后閥門泄漏的風險加大。因此,需對閥座結構進行優化分析,初步設計了3種閥座結構,即弧形、斜形和階梯形,采用Solidworks建模后,分別導入Fluent軟件中進行流場模擬,根據模擬分析結果選出較為合理的方案。分析時,3個方案的邊界條件在Fluent軟件中保持不變。

對比分析3種閥座結構得知,在弧形結構中流道流速變化較大,且沿四周方向變化明顯,流場的分布不規則,會造成流動的嚴重紊亂,對結構造成振動并產生局部沖刷形成凹坑,不利于閥門的長期使用;在斜形結構中,流場分布相對合理一些,但介質未平滑流過;在階梯形結構中,流場分布與斜形結構流場分布類似,但在靠近球芯密封面處流態分布更合理一些,形成均勻沖刷,有利于延長密封面使用壽命。經綜合分析,真空技術網(http://bjjyhsfdc.com/)認為階梯形結構閥座相對較為合理,在實際制造時采用了該結構,并申請了專利,已授權。

3、結論

(1)針對強制密封球閥進行了全開時流場模擬分析。由模擬分析結果可知,流場分布較為合理,可長期有效的運行。

(2)根據標準規定,模擬了試驗條件下閥門流量系數的測定方法,得知流量系數為3789,接近直管道,滿足使用要求。

(3)通過模擬分析,優化了閥座的結構,改善了開啟時介質對球芯密封面的沖刷,有效地延長了閥門的密封壽命,為強制密封球閥國產化研究提供了參考。